12.01.2022 Автор: VT-METALL

Из этого материала вы узнаете

:

- 3 признака коррозии металла

- Основные виды коррозии металлов в зависимости от типа агрессивной среды

- Виды коррозии металлов по характеру разрушений

- Защитные свойства оксидных пленок металлов

- 5 способов защиты от коррозии металлов

Существуют различные виды коррозии металлов. Классифицируются они как по типу воздействия агрессивной среды: атмосферная, подземная, током; так и по характеру разрушений: сплошная, избирательная, локальная. Каждый металл и сплав по-разному сопротивляется процессу коррозирования.

Если говорить о естественной защите, то это оксидная пленка. Также применяются различные технологии по профилактике и недопущению коррозии. Самый простой и широко распространенный – окрашивание. О том, какие бывают виды коррозии металлов и способы защиты, вы узнаете из нашего материала.

Причины возникновения

Причины коррозионных процессов:

- соприкосновение разных видов металлов, сплавов;

- частые перепады температуры;

- трение между металлическими поверхностями;

- длительное воздействие влаги;

- влияние кислот, щелочей, химических элементов;

- использование некачественных жидкостей при механической обработке материала;

- жировые пятна, остающиеся на металлических поверхностях после прикосновения к ним.

Ржавчина может образовываться при периодическом воздействии статического или постоянного тока.

У меня зацвела машина. Что делать?

Для начала разберитесь, насколько давно очаг существует, как сильно он распространился за последнее время — возможно, поймете причину возникновения. После этого лучше всего воспользоваться нейтрализатором ржавчины. Эта штука позволяет остановить коррозию до тех пор, пока будете стоять в очереди к маляру (у хороших специалистов всегда очередь). Ну, или сами покрасите.

Существует два основных вида преобразователя ржавчины: кислотные и бескислотные. Их основное отличие — в химпроцессе взаимодействия. В кислотных работает ортофосфорная кислота, которая разрушает оксиды железа и формирует защитную пленку. В бескислотных работает танин. Этот органический компонент, вступая в реакцию с ржавчиной, превращает оксид железа в коррозионно неактивные соединения. Образуется защитное покрытие черного цвета, которое может служить грунтом при покраске.

Оба типа препаратов достаточно вредные для организма, поэтому при нанесении пользуйтесь средствами индивидуальной защиты и проводите все манипуляции в проветриваемом помещении. Наносить можно хоть кистью, хоть компрессором. Кто-то просто окунает нужную деталь в емкость с жидкостью. Впрочем, вариант с аэрозолем как-то проще — можно взять продукт компании Астрохим, например. Проникающий состав хорошо пропитывает ржавчину. Ну и смывать его не надо: танин, в отличие от кислоты, не провоцирует коррозию.

Преобразователь ржавчины хорош во всех случаях. Кроме сквозной коррозии. Тут без замены детали не обойтись, но чтобы довести кузов до такого… Вряд ли вы из числа подобных владельцев.

- У кузова новой Нивы теперь предусмотрено двухстороннее цинкование, но только на самых ответственных деталях.

Фото: depositphotos и «За рулем»

Рыжая смерть: 4 важных вопроса (и ответа) про коррозию

Виды

Коррозионные процессы классифицируются зависимо от разных критериев. Основные из них — цвет, механизм образования ржавчины, тип агрессивной среды, характер разрушения.

По цвету

Зависимо от цвета бывают разные виды ржавчины. Она может быть черной, желтой, коричневой, красной. Оттенок зависит от химической формулы образовавшегося вещества.

Ржавый металл

Желтая

Химическая формула желтой ржавчины — FeO(OH)H2O. Она появляется под воздействием высокой влажности, в среде с малым количеством кислорода. Подобный вид ржавчины можно увидеть под водой.

Коричневая

Химическая формула коричневой ржавчины — Fe2O3. Встречается крайне редко, появляется без воздействия влаги.

Красная

Химическая формула красной ржавчины — Fe2O3•H2O. Образуется при одновременном воздействием воды и кислорода. Встречается чаще других видов. Разрушительный процесс протекает равномерно, постепенно распространяется на всю поверхность.

Черная

Химическая формула — Fe3O4. Появляется без воздействия влаги, в среде с малым количеством кислорода. Часто используется для создания сверхпроводников, поскольку является ферромагнетиком.

По механизму протекания

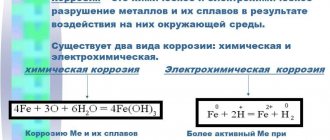

Виды:

- химическая;

- электромеханическая.

Процессы отличаются по механизму разрушения материала.

Химическая

Процесс разрушения металла, провоцирующий распад металлических связей, развитие химических реакций между атомами материала. Элементы, которые взаимодействуют между собой, пространственно не разделяются. Скорость разрушения детали зависит от скорости протекания химической реакции.

Электрохимическая

Данный процесс разрушения металлических деталей протекает в среде электролитов и сочетается с возникновением тока.

Ржавый корабль

По типу агрессивной среды

Виды:

- Атмосферная.

- Газовая.

- Радиационная.

- Подземная.

- Контактная.

- Биокоррозия.

- Коррозия током.

- Коррозийная кавитация.

- Коррозия под напряжением.

- Фреттинг-коррозия.

Атмосферная

Естественный процесс разрушения. Может протекать в воздушной или газовой атмосфере. Важное условие — повышенный уровень влажности. Чем он выше, тем быстрее разрушится материал.

Газовая

Процесс разрушения металлических деталей, который протекает в условиях газовой среды. Отличается низким уровнем влажности. Процесс образования ржавчины ускоряется при повышении температуры.

Радиационная

Возникает при интенсивном воздействии радиационного излучения. У сплавов высокой плотности протекает медленно.

Подземная

Если металлическая деталь какое-то время полежит под землей, можно заметить на ее поверхностях зеленый налет или другие цветовые искажения. Это следствие окислительный процессов, которые протекают в разных видах грунта.

Контактная

Быстро появляется в местах, где два разных металла соприкасаются друг с другом. Это обуславливается разницей стационарного потенциала в электролите.

Биокоррозия

Процесс разрушения металлических деталей, который обуславливается воздействием разных микроорганизмов, продуктов их жизнедеятельности.

Ржавые обломки судов

Коррозия током

Может происходить при воздействии блуждающего или внешнего тока. Скорость распространения ржавчины зависит от силы тока, длительности, периодичности его воздействия на металлические детали.

Коррозийная кавитация

Один из многочисленных процессов саморазрушения разных видов металлов. Он запускается при воздействии внешней среды, механического повреждении.

Коррозия под напряжением

Процесс разрушения сплавов, который происходит при взаимодействии механического напряжения с коррозийно-активной средой. Этот вид коррозии опасен для металлоконструкций, которые подвержены большим нагрузкам.

Фреттинг-коррозия

Сложный коррозионный процесс, который протекает под воздействием коррозийной среды с различными вибрациями. Чтобы не допустить образования ржавчины, важно снизить коэффициент трения металлических деталей.

По характеру разрушения

Виды:

- сплошная;

- избирательная;

- местная;

- подповерхностная;

- межкристаллическая;

- щелевая.

Они отличаются локализацией, степенью углубления в материал, тяжестью разрушения.

Сплошная

При таком коррозионном процессе ржавчиной покрываются все металлические поверхности. Она может быть равномерной или неравномерной, зависимо от скорости разрушения материала в разных местах детали.

Избирательная

Подобный процесс затрагивает один из элементов металлоконструкции, который не имеет антикоррозийного покрытия, затормаживающего процесс разрушения.

Ржавый автомобиль (Фото: pixabay.com)

Местная

Пятна ржавчины разбросаны по металлической поверхности. Они представляют собой углубления разного размера, одна часть которых могут быть поверхностными, другие сквозными.

Подповерхностная

Появляется под металлическими поверхностями. Она быстро проникает вглубь материала. Данный вид коррозионных процессов характеризуется расслоением металла.

Межкристаллическая

Начинает появляться по границам отдельных зерен материала. Ее крайне сложно выявить по внешнему виду. Быстро ухудшаются показатели плотности, прочности, пластичности. Детали становятся хрупкими.

Щелевая

Образуется на местах соединения двух металлических деталей. Может появляться в технологических зазорах, под техническими прокладками.

Классификация коррозионных процессов по определяющему механизму.

2.1 Химическая коррозия металлов.

Химическая коррозия

– это процесс взаимодействия металла с коррозионной средой. Такая коррозия не сопровождается протеканием электрического тока и обычно идет при отсутствии влаги.

Химическая коррозия подчиняется законам кинетики гетерогенных реакций. Пример — окисление магния на воздухе:

2Mg + O2 = 2MgO

Термодинамическую устойчивость металла можно оценить по изменению свободной энергии Гиббса в коррозионной реакции. Коррозия возможна, если энергия Гиббса меньше нуля ∆G <0.

Например, для окисления железа на воздухе по реакции:

3Fe + 2O2 = FeO + Fe2O3

изменение энергии Гиббса имеет вид:

∆G =υ∆G0FeO + υ∆G0Fe2O3 – υ∆G0Fe – υ∆G0O2

где:

∆Gх0 – изменение энергии Гиббса отдельных компонентов, кДж/моль; υ – стехиометрический коэффициент реакции.

∆G0 = 1*(-244,3) +1*(-740,3) – 3*0 – 2*0 = -984,6 кДж/моль. ∆G0 = -984,6 кДж/моль, из чего можно сделать вывод, что реакция окисления железа протекает самопроизвольно.

Примеры изменения ∆G для некоторых других металлов представлены в таблице 1.

Таблица 1 – Изменение энергии Гиббса при ионизации металлов.

| Реакция | ∆G, кДж/моль | Реакция | ∆G, кДж/моль |

| 4Na+O2 = 2Na2O | -340,4 | 4Cr+3O2 = 2Cr2O3 | -15,3 |

| 2Mg+O2 = 2MgO | -307,4 | 2Ni+ O2 =2NiO | -102,6 |

| 4Al+3O2 = 2Al2O3 | -239,4 | 2Pb+ O2 =2PbO | -90,9 |

| 2Zn+O2 = 2ZnO | -153,6 | 4Ag + O2 =2Ag2O | -8,51 |

| 4Au+3O2 = 2Au2O3 | +65,73 | 2Pt + O2 =2PtO | +36 |

В зависимости от условий эксплуатации устойчивость металлов может существенно меняться. Для большинства из них с ростом температуры термодинамическая вероятность окисления снижается.

2.2 Электрохимическая коррозия металлов.

Электрохимическая коррозия

– это процесс взаимодействия металла с коррозионной средой (электролитом), сопровождающийся окислением металла и восстановлением акцептора из коррозионной среды.

Электрохимическая коррозия подчиняется законам электрохимической кинетики. Она представляет собой переход металла из свободного состояния в связанное с потерей электронов. Скорость такой коррозии зависит от электродного потенциала самого металла.

Современная теория, объясняющая электрохимическую коррозию, была предложена советским учёным, доктором химических наук Яковом Михайловичем Колотыркиным.

В основе этой теории лежит предположение, что вся поверхность металла равнодоступна и для катодной для анодной составляющей процесса коррозии.

Электрохимическая коррозия включает в себя 4 основных стадии (рисунок 2):

- Растворение металла Me (ионизация) и высвобождение электронов (е);

- Перенос электронов по металлу (количество их в элементарной стадии — z);

- Восстановление деполяризатора D (присоединение е);

- Перенос ионов по раствору электролита.

Рисунок 2 – Схема работы коррозионного элемента.

Электрохимическая коррозия представляет собой совокупность двух протекающих реакций:

• на аноде:

Me0 — zе = MeZ+

• на катоде:

DZ+ + zе = D0

Термодинамическая возможность протекания электрохимической коррозии определяется равновесным потенциалом, если он больше 0, то коррозия возможна.

∆Ep = Еox — Еred = ЕD — EМе> 0

Из формулы можно сделать вывод, что реакция возможно тогда и только тогда, когда потенциал деполяризатора больше потенциала металла ЕD > EМе. Деполяризаторы в водных растворах:

• в кислых средах:

2H+ + 2е = H2 O2 + 4H+ + 4е = 2H2O

• в нейтральных и щелочных:

2H2O + 2е = H2 + 2OH- O2 + 2H2O + 4е = 4OH-

Если в качестве деполяризатора выступает гидроксил ион или вода, то принято говорить, что коррозия идёт с водородной деполяризацией, если деполяризатором выступает кислород – кислородная деполяризация. Очень часто бывают случаи смешанной деполяризации, при ней одновременно восстанавливаются и водород, и кислород.

2.3 Биологическая коррозия металлов.

Биокоррозия

– это разрушение металла, вызванное непосредственно или косвенно жизнедеятельностью бактерий, плесени и грибов.

Данному типу коррозии подвержены абсолютно все материалы и изделия известные человеку. Это обусловлено образованием окислительных ферментов, вызывающих разрушение различных субстратов с образованием органических кислот. Данные кислоты также оказывают разрушающее действие на материалы.

Например, вырабатываемые грибками органические кислоты вызывают питтинговую коррозию углеродистой стали в трюмах или алюминиевых топливных баков.

2.4 Кавитационная коррозия металлов.

Кавитационная коррозия

– это разрушение, возникшее вследствие удара под воздействием текучей среды (потока жидкости или газа). Проявляется при схлопывании на поверхности металла пузырьков газа, сопровождающееся гидравлическим ударом.

2.5 Эрозия.

Эрозия

– износ и выбивание частиц металла с поверхности под влиянием твёрдых частиц, находящихся в потоке жидкости. Эрозия металла ускоряется коррозионным действием среды. Иными словами, потеря материала происходит не только вследствие механического действия потока, но и в результате некоторого электрохимического процесса. Иллюстрация процесса эрозии приведена на рисунке 3.

Рисунок 3 – Пример эрозионной коррозии.

Методы защиты

Чтобы защитить металлические поверхности от образования коррозии, применяются разные методики. Каждая из них уникальна, имеет определенные особенности.

Нанесение защитного покрытия

Защитные покрытия могут быть двух видов — металлические, неметаллические. Виды неметаллических покрытий:

- Химический слой. Чаще это оксидные пленки, которые образуются на поверхности под воздействием пара, воздуха. Один из вариантов оксидирования — погружение деталей в раствор азотной кислоты, нагретой до 140°C.

- Лакокрасочные покрытия. Главный недостаток лакокрасочных покрытий — низкая устойчивость к перепадам температуры, механическому повреждению.

- Порошковые краски. Наносятся специализированным оборудованием в закрытых покрасочных камерах.

- Различные полимерные покрытия.

Коррозия отдельных металлов.

Скорости годовой коррозии некоторых металлов и сплавов в различных средах приведены в таблице 2. Таблица 2 — Скорости коррозии мм/год конструкционных металлов в различных средах.

| Металл | Серная 5% | Уксусная 5% | Азотная 5% | NaOH 5% | Пресная вода | Морская вода | Городской воздух |

| Алюминий | 8-100 | 0,5-5 | 15-80 | 13000 | 0,1 | 1-50 | 0-0,5 |

| Цинк-олово | Высокая | 600-800 | Высокая | 0,5-10 | 0,5-10 | 0,5-10* | 0-0,2 |

| Свинец- железо | 2-500- | 2-500* | 100-1000 | 0-0,5 | 0-0,5 | 0,2-15 | 0-0,2 |

| Кремний- железо | 0-2 | 10-150* | 100-6000 | 0,1-2 | 0,1-2 | 0,2-15 | 0-0,2 |

| Сталь | 15-100* | 10-100 | 1000-10000 | 0,1-10* | 0,1-10* | 0,1-10* | 0,2 |

| Нержав. сталь | 0-5 | 0-0,2 | 20 | 0-0,2 | 0-0,2 | 0-3 | 0-0,2 |

| Медные сплавы | 0-100 | 0-0,5 | 0-2 | 0-0,2 | 0-0,2 | 0-200 | <0,1 |

| Никель | 2-50 | 2-15* | 150-1500 | 0-1 | 0-1 | 0,2-15* | <0,1 |

| Никелевые сплавы | 2-35* | 2-10* | 0,1-1500 | 0-1 | 0-1 | 0,2-15* | <0,1 |

| Титан | 10-100 | <0,1 | <0,1-1 | <0,2 | <0,1 | <0,1 | <0,1 |

| Молибден | 0-0,2 | <0,1 | Высокая | <0,1 | <0,1 | <0,1 | <0,1 |

| Цирконий | <0,5 | <0,1 | <0,1 | <0,1 | <0,1 | <0,1 | <0,1 |

| Тантал | <0,1 | <0,1 | Высокая | <0,1 | <0,1 | <0,1 | <0,1 |

| Серебро | 0-1 | <0,1 | <0,1 | <0,1 | <0,1 | <0,1 | — |

| Платина | <0,1 | <0,1 | <0,1 | <0,1 | <0,1 | <0,1 | — |

| Золото | <0,1 | <0,1 | <0,1 | <0,1 | <0,1 | <0,1 | — |

5.1 Коррозия железа и сталей.

Самыми распространёнными конструкционными металлами были и остаются сплавы на основе железа — стали (С < 2,14% от общей массы) и чугуны (C > 2,14% от общей массы). Железо наиболее подверженный атмосферной коррозии металл по причине выделения водорода и кислородной деполяризации. Для стали наиболее опасна питтинговая коррозия.

Коррозия железа начинает протекать при относительной влажности более 75%. Если необходимый для деполяризации кислород отсутствует, то в качестве акцептора электронов могут выступать ионы железа (III), восстанавливаясь до железа (II), которые затем взаимодействуют с кислородом и окисляются снова до железа (III).

2Fe2+ + 2H+ + 0.5O2 = 2Fe3+ + H2O

Таким образом ионы железа (III) выступают в роли переносчика кислорода, ускоряя коррозию. Реакция коррозии железа в атмосферном воздухе приведена в начале статьи.

Образование оксидной защитной плёнки на поверхности железа возможно только в присутствии сильного окислителя, например, азотная кислота. В обычных же условиях окисная пленка на железе рыхлая и пористая, т.е. не способна защитить его от коррозии.

Для защиты от коррозии сталь легируют добавлением некоторых компонентов. Их влияние можно обобщить следующим образом:

- Медь до 0,2% повышает коррозионную стойкость в атмосферных условиях.

- Фосфор до 0,1% в комбинации с медью также повышает коррозионную стойкость, но никак не защищает от питтинга.

- Хром и никель снижают скорость коррозии благодаря тому, что образуют на поверхности стали защитную плёнку. Хром в количестве 13% существенно замедляет скорость коррозии. При легировании хромом более 30% сталь становится также устойчива и к питтинговой коррозии.

- Кремний повышает стойкость против питтинговой коррозии, но увеличивает вероятность межкристаллической коррозии.

При использовании материалов на основе железа в прибрежной атмосфере следует применять катодную защиту. В промышленности, поверхность сталей следует защищать от коррозии защитными покрытиями, а также применять подходящие ингибиторы коррозии. Чаще всего в качестве защитного покрытия применяют цинк и его сплавы, кадмий, порошково-полимерные и цинкнапоолненные краски.

5.2 Коррозия алюминия и его сплавов.

Вторым по популярности конструкционным материалом являются сплавы на основе алюминия. Потенциал алюминия -1,66 В, что свидетельствует об его высокой активности и реакционноспособности. Несмотря на это, алюминий имеет большую склонность к пассивации и обладает высокой стойкостью к атмосферной коррозии. В пассивном состоянии поверхность алюминия покрыта тонкой плёнкой оксидов (байерит). Однако данная плёнка устойчива только в нейтральных средах (4,5 < pH < 8,5). В концентрированных кислотах неокислительного характера или в щелочах алюминиевые изделия подвергаются сильной коррозии.

Реакция взаимодействия алюминия с кислородом:

4Al + 3O2 = 2Al2O3

Реакция взаимодействия алюминия с водой:

2Al + 6H2O = 2Al(OH)3 + 3H2

Чистый алюминий проявляет высокую коррозионную стойкость и пластичность, но обладает низкой механической прочностью. Для повышения прочности и способности к тепловой обработке добавляют легирующие компоненты.

Добавление легирующих компонентов, потенциал которых более электроположительный чем потенциал алюминия, приводит к образованию катодных и анодных зон. Например, при добавлении в сплав меди образуется интерметаллидная фаза CuAl3. Являясь катодом по отношению к основному металлу, CuAl3 осаждается на границе зерна, из-за чего области вблизи этих границ оказываются обеднёнными медью и будут являться анодами по отношению к самим границам зёрен, вызывая межкристаллитную коррозию.

Частным случаем коррозии алюминия с участием интерметаллидов являются так называемые «черные точки». Коррозия такого типа идет в три этапа:

- появление черных точек на поверхности алюминия в зонах локальной концентрации интерметаллидов;

- чёткое проявление границ интерметаллидов,

- растворение интерметаллидов и образование несплошностей в виде глубоких питтингов и язв.

На крупногабаритных деталях этот эффект проявляется особенно сильно. Часто точки могут возникать при травлении и анодировании алюминия. Сразу после травления точки могут быть не видны, т.к. они скрыты под слоем травильного шлама. Но если деталь промыть и дать высохнуть на воздухе, то со временем шлам желтеет и черные точки становятся легко различимы невооруженным глазом (рисунок 8).

Рисунок 8 — Пример черных точек на травленом алюминии Д16.

Стандартные электродные потенциалы различных сплавов алюминия и некоторых интерметаллидов приведены в таблице 3.

Таблица 3 — Стандартные электродные потенциалы сплавов алюминия и интерметаллидов.

| Сплав или интерметаллид | Вид полуфабриката | Стационарный потенциал, мВ |

| Д16чТ | панель | -595 |

| 1973Т2 | плита | -685 |

| В95пчТ2 | прессованная полоса | -675 |

| В95пчТ3 | штамповка | -700 |

| Al2Mg3Zn3 | — | -1215 |

| CuAl2 | — | -610 |

| Al2CuMg | — | -720 |

* За стационарные потенциалы принимали потенциал, установившийся через 24 часа в 3%-м рас-творе хлорида натрия по хлорид-серебрянному электроду.

Добавление более электроотрицательных компонентов, таких как магний, увеличивает пассивацию алюминия, благодаря чему коррозионная стойкость возрастает.

Наиболее популярными покрытиями для защиты алюминия и его сплавов от коррозии являются анодирование, химическое никелирование и многослойные покрытия на основе меди, никеля, серебра и олова.

5.3 Коррозия меди и её сплавов.

Чистая металлическая медь имеет потенциал 0,337 В, благодаря чему в обычной атмосфере обладает неплохой коррозионной стойкостью. Она не разрушается под действием неокисляющих кислот или в присутствии депассиватора. Разрушение меди начинается в присутствии окисляющих кислот (азотная кислота и пр.), органических кислот, а также комплексообразователей.

Несмотря на то, что медь практически не взаимодействует с кислородом, при контакте с влажным воздухом медь начинает разрушаться. Образовавшиеся продукты коррозии нерастворимы и предотвращают дальнейшую коррозию металла.

2Cu + H2O + CO2 + O2 → CuCO3 + Cu(OH)2↓

Из-за высокой теплопроводности и неплохой коррозионной стойкости в воде медь популярна в конструкциях теплообменников или трубопроводов. Однако медь подвержена кавитационной и эрозийной коррозии. Чтобы предотвратить данную коррозию медь легируют.

В большинстве случаев легирующие элементы придают меди не только более высокую коррозионную стойкость, но и улучшают её механические свойства. Наиболее распространёнными легирующими элементами являются цинк, никель, олово, алюминий и кремний.

Сплавы меди с цинком, при содержании последнего в диапазоне от 15% до 50%, называются латунями. Латунь обладает высокой прочностью, хорошей обрабатываемостью и стойкостью к действию сульфидов. Цинк, будучи более реакционноспособным металлом по сравнению с медью, легко подвергается селективному выщелачиванию. В этом случае на поверхности латуни можно наблюдать отложения меди характерного красного цвета.

Среди прочих сплавов меди особое значение имеет сплав с оловом. Добавка олова значительно повышает предел усталости и в то же самое время позволяет сохранить коррозионную стойкость.

5.4 Коррозия других металлов.

Титан

является катодным металлом по отношению большинству прочих металлов и сплавов. На нём легко образуется оксидная плёнка, устойчивая к действию большинства кислот, в том числе соляной. Благодаря сочетанию своих свойств: высокой прочности, низкому удельному весу, высокой коррозионной стойкости, стойкости к высокотемпературному окислению и высокой точке плавления, титан получил применение в самолётостроении.

Никель

обладает рядом физических и механических свойств сравнимых с малоуглеродистой сталью. В то же самое время никель обладает более высокой коррозионной стойкостью. В качестве легирующего элемента никель повышает коррозионную стойкость таких металлов, как железо и медь. Чистый никель почти не подвержен контактной коррозии, поскольку благодаря образованию защитной оксидной плёнки является катодом по отношению к большинству металлов. Оксидная плёнка никеля устойчива к действию щелочей.

Кобальт

во многих отношениях схож с никелем. В сочетании с хромом кобальт образует сплавы, обладающие превосходной стойкостью к высокотемпературному окислению. Подобно никелю кобальт может быть легко запассивирован, особенно при добавлении в него хрома.

Свинец

демонстрирует высокую коррозионную стойкость к серной кислоте. Свинцом покрывают ёмкости и трубы, находящиеся в контакте с этой кислотой. Добавление 3-6% сурьмы повышает механическую прочность свинца. Однако слишком большая доля сурьмы нежелательна, поскольку она ухудшает коррозионные свойства свинца, сурьма легко подвергается действию серной кислоты.

Цинк

и его сплавы нельзя применять в коррозионных атмосферах. Этот металл является слишком анодным и не образует практически никакой защитной плёнки.

Почти все благородные металлы демонстрируют высокую коррозионную стойкость в любых кислых и щелочных средах. Серебро и его сплавы растворяются в окисляющих кислотах, но являются устойчивыми по отношению к восстанавливающим. Золото и платина устойчивы к действию даже окисляющих кислот. Они растворимы в так называемой царской водке.

Способы удаления коррозии

Если ржавчина уже появилась, удалить ее можно разными способами — механическим, химическим. Также можно воспользоваться народными средствами.

Ржавый замок (Фото: pixabay.com)

Механическая очистка

Подразумевает использование абразивных инструментов. Поврежденные части будут очищаться путем трения.

Щеткой по металлу

Представляет собой классическую ручную щетку со множеством металлических волокон, которыми происходит зачистка. Подходит для частичного удаления последствий коррозии.

Органосиликатные покрытия

Для качественной защиты от коррозии рекомендуется применение металлов с высоким уровнем гидрофобности, непроницаемости в водных, газовых и паровых средах. К числу таких материалов относятся органосиликаты.

Химическая коррозия практически не распространяется на органосиликатные материалы. Причины этого кроются в повышенной химической устойчивости таких композиций, их стойкости к свету, гидрофобных качествах и невысоком водопоглощении. Также органосиликаты устойчивы к низким температурам, обладают хорошими адгезивными свойствами и износостойкостью.

Проблемы разрушения металлов из-за воздействия коррозии не исчезают, несмотря на развитие технологий борьбы с ними. Причина в постоянном возрастании объемов производства металлов и все более сложных условий эксплуатации изделий из них. Окончательно решить проблему на данном этапе нельзя, поэтому усилия ученых сосредоточены на поисках возможностей по замедлению коррозионных процессов.

Рекомендации

Советы:

- На защите деталей лучше не экономить, и покрыть их резиновой или полимерной краской.

- Перед использованием абразивов нужно попробовать удалить ржавчину щадящими составами.

- Сложные коррозионные процессы можно останавливать с помощью агрессивных химикатов, но прежде чем их использовать, нужно изучить свойства состава, характеристики металла, чтобы предотвратить возможные негативные реакции.

Сразу после удаления ржавчины поверхности нужно покрыть защитным составом, чтобы снизить риск повторного распространения коррозии.

Коррозионные процессы могут быстро разрушить любой материал. Порча металлоконструкций в некоторых ситуациях может иметь катастрофические последствия. Изучив способы защиты от образования коррозии, нужно применить один из наиболее подходящих.

Как автопроизводители борются с этим?

В автоконцернах работают лаборатории, которые изучают процессы корродирования кузовных элементов и предлагают новые способы борьбы с коррозией. Ученые настолько продвинулись в этом, что сейчас многие автопроизводители дают гарантию на сквозную коррозию от 10 до 12 лет.

Но ничего лучше оцинковки кузова инженеры до сих пор не придумали. Да и вряд ли бы что-то придумали, потому что это простой и недорогой процесс, который за короткое время позволяет покрыть большие площади.

Виды коррозии по характеру разрушения:

— сплошная (общая коррозия) — охватывающая всю поверхность металла, которая находится под воздействием коррозионной среды;

— местная — распространяется лишь на некоторых участках поверхности металла.

Сплошная коррозия подразделяется на: равномерную, неравномерную и избирательную.

Местный вид коррозии бывает: пятнами, питтинговой, язвенной, сквозной, нитевидной, межкристаллитной, подповерхностной, ножевой, коррозионным растрескиванием и коррозионной хрупкостью.

Факторы формирования защитной пленки

Оксидная пленка способна оказывать выраженное защитное воздействие на материал. Но для этого требуется, чтобы она соответствовала нескольким важным требованиям:

- Сплошность. На поверхности пленка распределяется ровным слоем, без пор и участков, которые не затронуты ею.

- Хорошее сцепление с поверхностью материала. Это требуется для удержания подобного защитного барьера на месте и исключения ухудшения его свойств.

- Химическая инертность. Пленка будет защищать металл только в том случае, если она вступает в химические реакции с окружающей средой. В противном случае, есть большая опасность, что весь защитный эффект окажется сведен к нулю.

Так как материал будет использоваться на протяжении длительного времени и сложно предсказать, что станет воздействовать на него, большое значение имеет стойкость к износу и повышенный уровень твердости.

Не менее важен и тот факт, чтобы пленка не была пористой и рыхлой. Когда она плохо контактируется с поверхностью, риск протекания разрушающих процессов становится значительно выше.

При изучении различных свойств оксидных пленок, ученые особенно пристально рассматривают сплошность. Отмечается, что на нее влияет молекулярный объем. Его показатели должны быть выше атомного объема металла.

Сплошность не ставится на первое место при определении защитных свойств оксидной пленки только для небольшой группы металлов. В их числе щелочно-земельные и щелочные.

При проведении работ по защите от химической коррозии, большое внимание уделяется методу замера толщины. Анализ характеристик происходит на разных стадиях формирования. Большое значение имеют получаемые показатели скорости окисления металла и характер протекания подобного процесса.

Когда окислы оказываются сформированными, специалисты рекомендуют проверить, какую пленку они создали на поверхности, обладает ли она нужными защитными свойствами.