Срок службы трубопровода определяется скоростью коррозии. Разрушение вследствие коррозионного износа инженерных сетей влечет за собой финансовые потери и представляет угрозу экологии, безопасности труда, ухудшает качество транспортируемого продукта. Коррозионному поражению подвержены ответственные элементы систем: регулирующие и запорные устройства.

Причины коррозии трубопроводов бывают внешними и внутренними. К факторам внешней среды относят следующие виды негативных воздействий:

- Атмосферные;

- Почвенно-грунтовые;

- Биокоррозию;

- Блуждающие токи;

- Индуцированные переменные токи.

Внутренняя коррозия вызвана химическими свойствами передаваемых веществ завоздушиванием, динамическими нагрузками. Формирование осадочных отложений ускоряет процесс изменения структуры металла.

Коррозийное разрушение оборудования ежегодно обходится в миллиарды рублей: неэффективная эксплуатация, снижение транспортируемых объемов, ремонтные и сервисные расходы, аварии. Контроль коррозии трубопроводов осуществляется на основании нормативов Единой системы защиты от коррозии и старения (ЕСЗКС). Основной регулирующий документ для подземных сооружений ГОСТ 9.602-2016.

Виды коррозии трубопроводов

Железо активно реагирует с кислородом лишь при температуре +260 Со. В магистральных линиях не поддерживаются такие диапазоны, но окислительная реакция может быть спровоцирована конденсацией влаги в изолирующем слое, микрощелях сварных швов. Данное повреждение возникает при несоблюдении технологий прокладки и при длительном сроке службы.

Для магистралей характерны электрохимические механизмы разрушения. При химическом типе металл взаимодействует с окислителем без доступа влаги. При электрохимическом – влага присутствует, а вода, с растворенными в ней солями, служит электролитом.

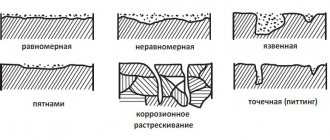

Принято различать два вида коррозионных разрушений:

- Общие: распределяются равномерно, рассчитываются при проектировании;

- Локальные: появляются под влиянием активной среды и растягивающих нагрузок.

Типы локальных разрушений:

- Язвенные: канавки на внешней стороне, обычно имеют небольшую глубину.

- Питтинговые: точечные поражения, имеющие большую глубину;

- Щелевые: появляются в соединительных зазорах деталей, быстро развиваются;

- Трещины: растут медленно до достижения критического значения, затем быстро приводят к аварии.

Для линий нефтегазовой промышленности дополнительную угрозу представляет заражение микроорганизмами. Наиболее опасно сульфатвосстанавливающие бактерии, продуцирующие сульфаты, сульфиты и большое количество сероводорода. Формирование биопленок приводит к отслаиванию защитных покрытий.

Чтобы развернуто ответить на этот вопрос, потребуется написать большую статью или даже книгу. Публикация Европейской федерации по проблемам коррозии (EFC) №23 «Углекислотная коррозия при проектировании объектов нефтегазодобычи» может служить отличным источником информации, хоть и датирована 1997 годом. Для получения более современных сведений и практических рекомендаций можно изучить недавно опубликованные статьи по данной теме, представляемые на ежегодных конференциях международной ассоциации инженеров-коррозионистов (NACE).

Тем не менее, полезно рассмотреть этот вопрос в два этапа. Для данной совокупности условий, во-первых, какова вероятность возникновения углекислотной коррозии; и, во-вторых, если вероятность есть, то в каком виде и с какой скоростью она будет протекать.

В то время как прогностические модели уже стали весьма привычным инструментом, особенно по мере того, как вычислительные и технические возможности ноутбуков, планшетов и смартфонов быстро растут вместе с легким доступом в интернет, рекомендую остановиться и задуматься, какие простые правила стоит иметь под рукой. Что касается вероятности возникновения углекислотной коррозии, заслуживает внимания следующее эмпирическое правило:

PCO2 < 7 фунт/дюйм2 (0,5 бар) Коррозия маловероятна

7 фунт/дюйм2 (0,5 бар) < PCO2 < 30 фунт/дюйм2 (2 бар) Коррозия возможна

PCO2 > 30 фунт/дюйм2 (2 бар) Коррозия

Важная оговорка к этому правилу: как на коррозионный процесс влияют следующие соотношения парциального давления с учетом присутствия H2S:

CO2/H2S > 500 CO2 преобладает

500 > CO2/H2S > 20 Смесь CO2/H2S

0 > CO2/H2S > 0.05 H2S преобладает

С точки зрения проектирования и эксплуатации системы, а также для разработки подходящей стратегии управления коррозией/целостностью, очевидно, что вышеприведенные правила обеспечивают ограниченную, жесткую оценку и основу для работы. Однако они позволяют быстро и просто проанализировать ситуацию до начала моделирования, которое, несмотря ни на что, необходимо, но также имеет свои проблемы и ограничения.

Нет ни одной общепризнанной и принятой в промышленности стандартной модели углекислотной коррозии. На протяжении многих лет наблюдается стабильный рост числа используемых моделей, отчасти обусловленный тем, что некоторые крупные нефтегазовые компании разрабатывают свои собственные модели. В основном все модели направлены на прогнозирование углекислотной коррозии углеродистых и низколегированных сталей.

Здесь также стоит отметить многолетнюю работу Де Ваарда и соавторов (Shell) за их значительный вклад в понимание принципов и основных требований построения надежной модели углекислотной коррозии и ее обоснованного применения. Большинство из 17 моделей, легко найденных в интернете / опубликованных технических статьях, во многом основаны на фундаментальном и практическом понимании, полученном в результате работы Де Ваарда и соавторов. Следует отметить, что многие модели по сути являются эмпирическими и основаны на лабораторных и/или эксплуатационных данных. Наиболее обширная и широко признанная теоретически обоснованная модель углекислотной коррозии, продукт программы Межотраслевого проекта (JIP), финансируемой Университетом штата Огайо, является неотъемлемой частью программного обеспечения для прогнозирования коррозии Multicorp штата Огайо, которое охватывает почти все ключевые аспекты внутренней коррозии нефтегазопроводов из низкоуглеродистой стали. Если вы не являетесь членом JIP штата Огайо, то доступ к программе Mulitcorp предоставляется за отдельную плату.

Доступ к моделям может быть ограничен, но в качестве отправной точки в интернете можно найти: модель расчета скорости углекислотной коррозии, NORSOK стандарт M-506 ред. 2, июнь 2005 г. Коммерческие модели, которые можно приобрести за отдельную плату: Электронный инструмент инженера-коррозиониста ECETM ® (компания Wood Group) для количественной оценки скорости коррозии, включая моделирование и прогнозирование углекислотной коррозии, и выбора коррозионностойких материалов; и запатентованная веб-модель углекислотной коррозии enpICDATM (компания Broadsword Engineering) предоставляется в рамках технического обслуживания данной компании.

Сравнительный обзор многих моделей был представлен в документе № 10371 на конференции NACE 2010 в Сан-Антонио «Модели углекислотной коррозии для нефтегазовых систем». Документ № 05552, представленный на конференции NACE 2005, Хьюстон, под названием «Средства прогнозирования углекислотной коррозии. Когда им можно верить?» позволяет получить дополнительные справочные материалы, полученные при разработке компанией BP модели Cassandra.

У всех моделей есть свои преимущества и недостатки, которые в той или иной степени будут зависеть от конкретного применения. Поэтому было бы неуместно здесь рекомендовать использование какой-то одной модели. Понимание текущей ситуации и технических особенностей системы — это крайне важный шаг к правильному выбору и последующему применению модели. Необходимо учитывать следующие ключевые моменты:

- понимание происхождения модели и того, как в ней учитываются основные факторы, которые будут определять прогнозируемую скорость коррозии;

- диапазон парциального давления и температуры;

- как рассчитывается pH и диапазон применимости;

- режим потока и скорость жидкости с учетом того, что углекислотная коррозия — это управляемая реакция массопереноса;

- наличие потенциальных очагов коррозии, например, изгибов, глухих ответвлений, и нарушения поверхностного течения, например, ранее существовавшая коррозия, наплавленный валик сварного шва, может существенно повлиять на тип воздействия (общая или локализованная потеря металла);

- загрязнение поверхности / экранирование из-за воска, окалины, твердых частиц может существенно повлиять на тип воздействия (общая или локализованная потеря металла);

- влияние смачивания жидкой углеводородной фазой;

- образование защитной окалины FeCO3, ее характер и стабильность могут существенно повлиять на тип воздействия (общая или локализованная потеря металла).

Дополнительно

- Присутствие H2S – часто приводит к очень низкой скорости общей коррозии, но повышенному риску образования питтинговой коррозии, немногие модели способны спрогнозировать совместное коррозионное действие и скорость коррозии в присутствии CO2 + H2S.

- Присутствие растворенных летучих органических кислот (например, уксусная кислота/ацетат) может значительно увеличить фактическую скорость коррозии.

- Риск возникновения коррозии в верхней части трубы (обычно в системах с влажным газом, но также может быть и в многофазных системах при расслоенном потоке с газовым пространством), когда важна скорость конденсации влаги; кроме того, риск повышается в присутствии летучих органических кислот и H2S.

- Присутствие твердых частиц, вызывающее эрозию-коррозию, обычно усиливает влияние на скорость потери металла для углеродистых / низколегированных сталей, что может привести к локализованному воздействию.

Если учитывать указанные рекомендации при выборе модели, которую в дальнейшем можно сравнить с полевыми аналогами, как правило, можно получить приемлемые прогнозируемые показатели, например, углеродистую сталь можно использовать с ингибитором коррозии и без него с учетом заданного припуска на коррозию при расчете требуемой номинальной толщины стенки трубопровода. Кроме того, прогнозируемые показатели можно использовать для оценки рисков возникновения коррозии при разработке стратегии контроля коррозии. Например, если, исходя из вышеизложенных пунктов или результатов проверки, ожидается, что воздействие будет локализованным, обычно к прогнозируемой исходной скорости коррозии применяется коэффициент перерасчета (2 или 3). На основе руководящих документов и практического опыта компаний могут быть указаны конкретные требования к применяемым коэффициентам перерасчета. Также важно понимать, что неэффективное применение способов борьбы с коррозией, таких как обработка ингибитором и достижение необходимой степени чистоты системы, может отрицательно повлиять на исходное значение прогнозируемой скорости коррозии.

Не рекомендуется контролировать коррозию исключительно на основе прогнозируемой скорости коррозии после ввода системы в эксплуатацию, независимо от того, насколько хорошей считается модель. Моделирование следует рассматривать как дополнение к проактивной и надежной программе мониторинга и контроля коррозии с обратной связью для дальнейшего усовершенствования модели.

И, наконец, может ли какая-либо модель действительно предсказать скорость коррозии (мм/год) с точностью до двух или даже одного знака после запятой? Модель может показать рассчитанную скорость с такой точностью, но это будет больше зависеть от программного обеспечения, чем от фактической точности модели. Следует с осторожностью подходить к использованию прогнозируемых скоростей коррозии на основе моделей с такой точностью!

Дон Харроп

, FICorr(Hon) FEFC(Hon), компания CorroDon Consulting Ltd.

Защита магистральных трубопроводов от коррозии

Для увеличения срока службы элементов магистралей предусмотрен комплекс мер, соответствующий различным видам негативных воздействий. При укладке обустраивают дренаж, производят изоляцию соединений в зависимости от марки стали. Постоянно разрабатываются активные способы защиты трубопроводов от коррозии: снижение агрессивности среды, обработка бактерицидами газо- и нефтепроводов, введение веществ-ингибиторов.

Важную роль играют защитные покрытия трубопроводов от коррозии. Обработка химическими составами снижает электрохимическое воздействие, предотвращает формирование точечных процессов в микротрещинах. Кроме этого, внутренняя поверхность и арматура сохраняют гладкость, препятствуют образованию осадочных отложений. Промышленные отраслевые стандарты регламентируют свойства покрытий в зависимости от характеристик транспортируемой среды.

Общие положения

Коррозийные процессы представляют собой окисление металла, при котором его атомы меняют свободное состояние, теряя свои электроны, на ионное. Трубопровод, проложенный под землёй, подвергается двум видам коррозии, в природе которых стоит разобраться прежде, чем начинать с ними бороться. Поэтому я уделю немного внимания их описанию:

Почвенная

Схема, демонстрирующая воздействие почвенной коррозии на металлический трубопровод

Как вы уже наверняка догадались из названия и прилагающейся схемы, почвенная коррозия возникает из-за контакта стали с грунтом. В свою очередь она делится на следующие подвиды:

- Химическая. Появляется в результате воздействия на железо газов и неэлектролитов жидкого типа. Примечательно, что при ней материал разрушается равномерно, и образование сквозных отверстий практически невозможно, что делает такой тип коррозийного процесса наименее опасным для проложенной под землёй магистрали;

- Электрохимическая. Металл выступает электродом, а грунтовые воды, коих в нашем климатическом поясе невероятно много, электролитом. Происходящий процесс очень схож с работой гальванической пары и провоцирует разрушение точечных участков на поверхности труб, что в итоге приводит к их аварийному состоянию;

Результат поражения стенки стальной трубы электромеханической коррозией

- Электрическая. Возникает вследствие воздействия на сталь блуждающих токов, которые могут «стекать» с рельс, подстанций и иных электрифицированных приборов, заполняющих современные города. Является наиболее опасным и разрушительным коррозийным процессом.

Внутренняя коррозия

Схема, демонстрирующая воздействие внутренней коррозии на металлический трубопровод

Если транспортируемая жидкость обладает низким водородным показателем, а вот содержание кислорода, сульфатов и хлоридов у неё, наоборот, высокое, то не избежать также и внутренних коррозийных процессов, в результате которых:

- Увеличивается уровень шероховатости внутренней поверхности стенки, что приводит к снижению проходимости воды;

Внутренняя часть трубопровода из-за воздействия внутренней коррозии становится более шероховатой

- Ухудшается качество транспортируемой жидкости, так как в неё попадает ржавчина;

- Со временем может появиться сквозное отверстие, способное стать причиной разрыва трубопровода.

Виды защиты

На сегодняшний день существует несколько различных методов для обработки подземных труб отопления от ржавчины и коррозии. Все они основаны на принципе специальной обработки, в процессе которой металл, из которого сделаны резервуары, вступает в реакцию с вводимыми веществами и растворами. В результате таких действий образуется специальная пленка, которая и обеспечивает защиту.

Можно выделить несколько основных видов антикоррозийных способов защиты:

- обработка жидкости посредством реагентов химического характера;

- обработка стенок;

- блуждающий ток;

- катодная;

- анодная.

Обработка жидкости

Жидкость, которая протекает по трубопроводу, может иметь некоторые агрессивные качества. Агрессивный состав воды может стать следствием содержания в ней карбонатов, бикарбонатов или кислорода, которые становятся причиной того, что металл покрывается ржавчиной.

Выполнить качественную очистку стенок подземных труб или прочистить их полностью достаточно сложно технически. Основной задачей химической обработки воды является превращение ее состава из агрессивного в слабокальцирующий. Такая обработка подземных труб отопления от ржавчины зачастую сводиться к добавлению в воду соды, кальция или карбоната натрия.

На тех участках водопроводов, в которых вода может распределяться по отдельным точкам водозабора, ее дальнейшая обработка осуществляется при помощи добавления полифосфатов.

Антикоррозийная защита оцинкованных подземных резервуаров осуществляется при помощи добавления силикатов, фосфатов и поликарбонатов. Таким образом, на внутренней поверхности оцинкованных труб появляется специальная пленка, препятствующая возникновению коррозии.

Обработка стенок

Обработка стенок используется в качестве их защиты от коррозии уже много лет. Для выполнения такого комплекса мероприятий покрытие наносится на внешнюю или внутреннюю стенку подземной трубы.

Благодаря гальванике на поверхности формируется активная или пассивная пленка высокой прочности, которая не позволяет агрессивной среде проникнуть в глубокие слои металла. Эффект от таких действий может легко сохраняться на достаточно длительный период.

Как правило, на поверхность изделия наносится другой металл. Чаще всего для этого используется цинк, на который коррозия не воздействует. На поверхность металла может наноситься краска, лак или эмаль, которые также выступают в роли эффективной обработки газопроводов.

Для достижения максимального эффекта при борьбе с ржавчиной часто используются сплавы таких металлов как цинк или магний. Специалисты утверждают, что цинкование труб представляет собой самый популярный из всех существующих на сегодняшний день методов обработки.

Блуждающий ток

Блуждающий ток представляет собой ток, который образуется в грунтах при дисперсии электрифицированных путей. Энергия поступает к точке, являющейся катодом, и выходит в точке, которая является анодом.

В ходе процесса происходит электролиз, который может стать причиной появления ржавчины и повреждения резервуара. В этом случае, антикоррозийной изоляцией подземных трубопроводов является дренаж электрического характера.

Кабеля с низким сопротивлением подключаются к источнику тока в специально определенных местах.

Индуцированный ток

Катодная антикоррозийная протекция подземных резервуаров основана на использовании электрического тока, который подается в постоянном режиме и не дает пленке для защиты металла разрушаться.

Этот способ выполняется за счет использования кабеля с низким электросопротивлением, но при этом отличной изоляцией. Сам трубопровод в этом случае выполняет роль катода и таким образом защищается от возможных процессов коррозии.

Расходуемый анод

Еще одним довольно эффективным видом защиты от блуждающих токов является анодная химзащита. Заглубленный магниевый блок выполняет функции анода в коррозийной среде. Благодаря медленному разложению магния происходит изоляция магистральных стальных трубопроводов от подземных блуждающих токов. Такой вид защиты чаще всего используется для защиты изделий ограниченной длины или для резервуаров, которые выполнены из стали.

Как правило, анод помещается в мешок из хлопка или джута, который в свою очередь погружается в глинистую смесь. Основной задачей такой упаковки является обеспечение равномерности расхода анода, а также сохранения необходимого уровня влажности.

Такая система предотвратит появление пленки, которая может затруднить разложение анода.

Можно отметить, что лучшим способом защиты внутренней и внешней поверхности труб от возникновения коррозийных процессов будет использование материалов, которые менее всего им подвержены. И, тем не менее, даже на таких материалах в силу определенных причин могут возникать очаги коррозии и повреждения различного рода. И поэтому, лучше всего уже в процессе использования труб использования труб использоваться один из самых подходящих из используемых на сегодняшний день методов защиты.

2.1. Причины появления коррозии на наружной поверхности металла

2.1.1. Коррозия наружной поверхности металла трубопроводов возникает при наличии влаги непосредственно на поверхности металла. Интенсивность этой коррозии определяется следующим:

температурой (скорость коррозии возрастает с увеличением температуры до 70 — 80 °С);

составом изоляционных материалов, в том числе тепловой изоляции;

наличием блуждающих токов*;

солевым составом, общей кислотностью, щелочностью, значением рН почвенно-грунтового электролита и составом почвенно-грунтового воздуха*;

удельным электрическим сопротивлением почв и грунтов*

* Эти факторы играют значительную роль при бесканальной прокладке теплопроводов, а также на участках канальной прокладки, подверженных затоплению или заиливанию.

уровнем местных механических напряжений в металле;

участием микроорганизмов (биокоррозия).

2.1.2. Наиболее опасна коррозия блуждающими токами (электрокоррозия), возникающая в случае положительной или знакопеременной разности потенциалов между трубопроводом теплосети и землей. Источниками блуждающих токов являются:

рельсы электрофицированных на постоянном токе трамвая, железных дорог, метрополитена, шахтного транспорта;

анодные заземления установок электрохимической защиты на смежных подземных сооружениях;

трубопроводы с электрохимической защитой;

заземления линий электропередачи постоянного тока по системе «провод-земля»;

гальванические ванны и сварочные установки с утечкой тока в землю;

электрические наводки от силовых кабелей при прокладке коммуникаций в общем коллекторе.

3.3. Типовые случаи коррозии внутренней поверхности

В связи с локализацией коррозии внутренней поверхности могут быть выделены типовые случаи ее проявления.

3.3.1. Язвы или свищи на трубопроводах (рисунок 4), не связанные со строительно-монтажными работами при новом строительстве и ремонте, возникновение которых определяется неоднородностью оксидных пленок на металле и самого металла.

3.3.2. Коррозия в прорези технологического непровара сварного шва. В основном, не провар встречается на монтажных стыках, но иногда и на прямошовных трубах малого диаметра (Ду = 150 мм) в заводских стыках, выполненных контактной сваркой.

Рисунок 6 — Вид стенки трубопровода при образовании свища от внутренней коррозии и последующем развитии наружной коррозия

— свищ

— зона увлажнения

3.3.3 Коррозионные язвы и канавки в околошовной зоне заводских и монтажных сварных швов (рисунок 7). Это связано с образованием на поверхности металла вблизи шва железоокисной пленки, имеющей структуру, отличающуюся от пленки на остальной поверхности.

3.3.4 Коррозионные язвы и канавки на нижней образующей трубы (рисунок 8). Связаны с подшламовой коррозией при высокой агрессивности сетевой воды.

3.3.5 Коррозионное разрушение металла ремонтных заплат в выполненных на монтажной площадке конусных переходов от одного диаметра к другому. Коррозия связана с отличиями в составе применяемых углеродистых сталей и механическими напряжениями.

3.3.6 Коррозионные язвы и канавки в месте приварки к трубе опор (рисунок 9). Коррозия связана с нагревом внутренней поверхности металла трубы при приварке опор и высокими механическими напряжениями.

3.3.7 Сплошное разрушение в виде поля слившихся одна с другой язв. Характерно для мест с малой скоростью движения жидкости (байпасов, отводов, штуцеров), а иногда также и для головных участков магистральных трубопроводов.

Рисунок 7 — Канавка в металле от внутренней коррозии вблизи заводского шва

Рисунок 8 — Вид коррозионной канавки по нижней образующей трубопровода Ду = 1000 мм

Рисунок 9 — Разрушение металла трубы от внутренней коррозии в месте приварки опоры (труба Ду = 200 мм)

Коррозия сернистой нефтью

представляет собой более серьезную из проблему связанных с нефтегазовой промышленностью. Если в случае углекислотной коррозии речь идет о медленной локализованной потере металла, то коррозия сернистой нефтью может привести к формированию трещин. Эти повреждения трудно заметить на ранней стадии и начать внимательно следить за ними, а потому они могут привести к катастрофической и – вполне возможно – опасной аварии. Таким образом, первостепенной задачей является обнаружение риска на стадии разработки и выбор материалов, не склонных к образованию трещин, а не контроль над ситуацией при помощи ингибиторов коррозии.

Причины возникновения

Ржавчина трубопроводов — это процесс разрушения металлической конструкции в процессе химической реакции окисления металлических поверхностей с жидкостью.

Результатом такой реакции является изменение структуры металла на ионном уровне, от чего изделие покрывается вредоносным веществом и распадается или вовсе исчезает с поверхности.

Перед тем, как использовать металлическую конструкцию, необходимо проанализировать среду использования, характер жидкости, чтобы определится со способами борьбы, иначе нужно применять сварочные работы, чтобы убрать следы повреждений.

2.2. Внешний вид и основные признаки коррозионных повреждений

2.2.1. Для коррозии наружной поверхности трубопроводов характерно распространение площади повреждения на значительную поверхность — 0,5 — 1,5 м и более по длине трубы.

Распространение коррозии по периметру трубы определяется причиной увлажнения наружной поверхности трубы (капель сверху, подтапливание и т.п.).

2.2.2. Поверхность трубы, подвергнувшейся коррозии, покрыта пленкой продуктов коррозии, которая имеет слоистое строение. Эти слои слабо сцеплены друг с другом и с металлом и достаточно легко отслаиваются.

Под нижнем слоем продуктов коррозии поверхность бугристая (рисунок ).

2.2.3. Основным признаком коррозии, начинающейся на наружной поверхности, является утонение кромки разрыва и окружающей кромку поверхности трубы до 0,5 — 1 мм (рис. 2а). На трубопроводе также могут присутствовать повреждения металла от коррозии на внутренней поверхности, но язвы от внутренней коррозия не совпадают с линией разрыва металла (рисунок 1).

2.2.4. При воздействии блуждающих токов на наружной поверхности могут образовываться свищи с гладкими стенками и кратером, обращенным наружу (рисунок 2б), обычно свободным от продуктов коррозии.