Торговая марка АКРУС® предлагает услуги по нанесению антикоррозионного покрытия. Мы производим защитные лакокрасочные материалы, защищающие от коррозии, пожаров, воздействия высоких и низких температур, влаги, агрессивных химических соединений. Готовы осуществить на объекты промышленного, гражданского, инфраструктурного и дорожного строительства, объекты мостостроения, судостроения, различных производственных зданий и сооружений.

Причины появления коррозии

Развитие коррозии трубопроводов происходит в результате реакции окисления металла от постоянного воздействия влажной среды. Изменяется состав металла на ионном уровне. На данный процесс может оказывать влияние состав жидкости, протекающей внутри трубопровода. Причины возникновения ржавчины могут быть следующими:

- Сплавы, из которых изготовлены трубопроводы, имеют различные электрохимические потенциалы. Это вызывает протекание токов по трубе. Разные потенциалы могут возникать вследствие изменений составляющих грунта, а также разными параметрами показателей окружающей среды.

- Грунтовые воды или влага, находящаяся в почве.

- Химический состав почвы, в том числе наличие кислотных примесей во внешней среде.

- Состав транспортируемой трубопроводом жидкости.

- Наличие в грунте блуждающих токов.

Чтобы выполнить антикоррозионную защиту, необходимо оценить характеристики, воздействующие на металлическую поверхность.

Завершение

Надеюсь, что мой небольшой обзор показался читателю достаточно познавательным. Некоторое количество дополнительной информации можно изучить, просмотрев видео в этой статье. Жду ваших комментариев и дополнений.

Представляем каталог красок для металла специального назначения: грунт-эмали, эмали, краски «3 в 1». Главное преимущество нашего ассортиментного ряда – это возможность выбрать краску для конкретных условий эксплуатации, нанесения и для определенного вида металла. Оптимально подобранный защитный материал – залог эффективной эксплуатации металлоконструкций.

| 260 | |||||||||

| Краска ПОЛИСТИЛ | Нанесение в 4-5 слоев. | ||||||||

| 320 | |||||||||

| Краска для металла | Цена за кг, руб | Вес комплекта/ведра, кг | Цена за комплект/ведро, руб | Черный/цветной металл | Основа | Глянец | Высыхание до степени 3, ч | Нанесение, t, от | Срок службы покрытия, от * |

| ПРОМОМЕТ | 135 | 20 | 2700 | +/- | алкидная | – | 14 | -5 | 5 |

| АНТИКОРРО-Эмаль | 180 | 20 | 3600 | +/- | алкидная | + – | 3 | -10 | 5 |

| АНТИКОРРО-Ц | 190 | 25 | 4750 | -/+ | акриловая | – | 3 | -15 | 5 |

| АНТИКОРРО-Плюс | 190 | 25 | 4750 | +/+ | акриловая | – | 3 | -15 | 5 |

| МЕТЭЛАСТ-АКВА | 170 | 25 | 4250 | +/- | водная | – | 1 | +5 | 5 |

| МЕТЭЛАСТ | 200 | 20 | 4000 | +/- | алкидно-уретановая | полуглянец | 0,5 | -10 | 7 |

| ПРОМЭЛАСТ | 195 | 25 | 4875 | +/+ | виниловая | – | 0,5 | -15 | 7 |

| ЛАРОМЕТ | 215 | 25 | 5375 | +/+ | виниловая | – | 0,5 | -20 | 7 |

| АУРИТОН | 245 | 20 | 4900 | +/- | уретановая | + | 4 | +5 | 7 |

| ПРОМОЦИНК | 250 | 20 | 5000 | +/+ | ортофосфат цинка | – | 0,5 | -10 | 10 |

| ЭПОКСМЕТ-М | 270 | 20 | 5400 | +/+ | эпоксидная | полумат. | 2 | -10 | 15 |

| АНТИКОРРО-Полимер | 320 | 25 | 8000 | +/+ | полиуретановая | + | 4 | +5 | 10 |

| ЭПОКСМЕТ | 375 | 23 | 8625 | +/- | эпоксидная | + | 4 | +5 | 15 |

| АНТИКОРРО-2К | 365 | 25 | 9125 | +/+ | полиуретановая | + | 2 | +5 | 15 |

| МЕТЭЛАСТ-2К | 405 | 25 | 10125 | +/+ | полиуретановая | +/- | 3 | -5 | 15 |

| *при соблюдении требований к нанесению | |||||||||

О видах коррозии

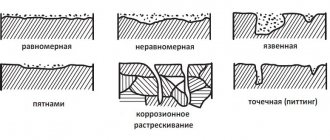

Всего существует несколько разновидностей коррозии металлических труб:

- поверхностная, распространяющаяся по всей площади трубы;

- местная, расположенная на отдельных участках;

- щелевая, образовавшаяся в небольшой трещине.

Наиболее настораживает местная коррозия, так как основная масса повреждений происходит в результате ее появления. Развитие щелевой тоже распространено, но к существенным повреждениям материала она не приводит.

Процент вероятности возникновения коррозии в большую сторону отдается участкам труб, продолженных под железнодорожными переездами или под опорами линий воздушных электропередач. Скорость развития процесса коррозии колеблется от 3 до 30 мм в год.

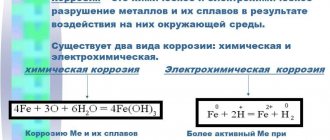

Что такое химическая коррозия

Этот процесс возникает в неэлектропроводных средах. Ими могут оказаться газы, нефтепродукты и спиртовые соединения. При повышении температурных показателей скорость развития коррозии возрастает. Ржавчина может образовываться на цветных или черных металлах. Алюминиевые изделия под влиянием коррозионных факторов покрываются тонкой пленкой, которая после обеспечивает систему защиты и создает препятствие развитию окислительного процесса.

Медь под влиянием этого вида коррозии начинает зеленеть, при этом образованная пленка из оксида во влажной среде не всегда способствует созданию защитного барьера от ржавчины, а только в порядке исключения, когда структура металла одинакова со структурой пленки.

Сплавы могут быть восприимчивы к иному виду ржавчины, то есть присутствуют элементы, не подверженные окислению, а напротив, они восстановленные. К примеру, при повышенных температурных характеристиках и повышенном давлении восстанавливаются карбиды, но, опять же, утрачиваются нужные качества.

Об электрохимической коррозии

Утверждение о том, что электрохимическая коррозия достигается только при контактировании металлической поверхности с электролитом, ошибочно. Хватает тонкой пленки на основании материала, чтобы образовалась коррозия. Причиной этого вида ржавчины является использование поваренной или технической солей. К, примеру, если производится посыпка снега на дорогах, то страдают машины и проложенные под землей трубопроводы.

Процесс этого происхождения заключается в следующем:

- В соединениях металлических конструкций теряются отчасти атомы, осуществляется их переход в электролитический раствор, то есть происходит образование ионов. Замещают электроны атомы, они заряжают материал отрицательными зарядами, при этом накапливаются положительные заряды в электролите.

- Электрохимическую коррозию также вызывают блуждающие токи, которые при утечке из электроцепи уходят в растворы воды или в грунт, а после в саму структуру металла. Конкретными местами проявления ржавчины являются те участки, откуда в воду попадают блуждающие токи.

На видео: электрохимическая коррозия металлов и способы защиты.

Какой должна быть краска

А вы знаете, какие коммуникации открытого типа имеют наибольшую протяженность в наших квартирах? Конечно же, системы отопления, а поскольку отопительные трубы относятся к особенному виду поверхностей, соответственно и красящий состав должен отвечать определенным требованиям.

Капитан Очевидность информирует: использовать на батареях и подводящих трубах обычную краску не рекомендуется, поскольку, скорее всего, она не оправдает надежд и быстро придет в негодность.

Так все же, какой краской красить трубы отопления? Среди требований наиболее важны следующие:

- Отсутствие водопроницаемости. Важно, чтобы краска выполняла функции антикоррозийного покрытия. Даже если отопительные трубы располагаются в сухом помещении, существует риск появления ржавчины на черной стали. Правильно подобранная краска позволит это избежать;

- Эстетический момент не менее важен, поскольку цвет краски должен не просто не нарушать внешнюю эстетику комнаты, но и дополнять ее. В принципе, если трубы располагаются в нишах, которые в дальнейшем будут закрываться, то от краски потребуются только защитные свойства.

Однако не стоит при этом скрывать любые коммуникационные трубы любыми изолирующими материалами, поскольку это затруднит доступ к ним в случае поломки;

Краска для трубопроводов может быть любого цвета.

- Поскольку поверхность батареи часто подвергается нагреву, одним из важнейших моментов среди требований к краске является ее устойчивость к высоким температурам. В противном случае покрытие в дальнейшем может отличаться желтизной, а также на окрашенной поверхности возможны появления трещин и расслоений.

- Предпочтительно выбирать краски с хорошей адгезией к металлу, в противном случае придется обрабатывать окрашиваемую поверхность грунтовкой.

Как обеспечить протекторную защиту

Покрытие труб специальными составами — это задача не только производителя, в процессе эксплуатации конструкции обеспечение защитных свойств тоже должно выполняться. Всего существует несколько способов защиты металла от воздействия агрессивных сред:

- химическая обработка;

- покрытие стенок специальными составами;

- защита от блуждающих токов;

- подведение катода или анода.

Метод протекторной защиты трубопроводов от коррозии пользуется популярностью в организациях, осуществляющих монтаж и эксплуатирующих трубопроводный вид транспорта.

О пассивных и активных способах

Антикоррозионная защита — это целый комплекс мероприятий, проводимых предприятиями. Пассивные методы защиты предполагают выполнение следующих работ:

- На стадии монтажа между трубопроводом и грунтом оставляют воздушный зазор, препятствующий попаданию грунтовой воды, в том числе в составе с кислотными и щелочными примесями.

- Покрытие специализированными составами, назначение которых распространяется от негативных воздействий почвы.

- Обработка металла химическими составами, с образованием тонкой пленки.

Активные способы защиты предусматривают использование тока и обмен ионов на основе химических реакций, за счет чего обеспечивается:

- Защита подземных трубопроводов от коррозии созданием электродренажной системы для изоляции трубопроводного транспорта от блуждающих токов.

- Защита анодом от разрушения металлических поверхностей.

- Катодная защита для увеличения сопротивления металлических оснований.

Только с учетом всех способов, препятствующих образованию ржавчины на металле, будет увеличен срок службы конструкций. Антикоррозионная защита трубопроводов должна выполняться комплексно.

На видео: защита трубопроводов и кабельных линий от электрической коррозии.

О достоинствах применения протекторов

Защита труб этим способом производится с добавлением компонента — ингибитора. Это материал с отрицательным электрическим зарядом. Под воздействием воздушных масс он растворяется, а конструкция остается целой и не подвергается ржавлению. Протекторная защита от коррозии применяется для продления срока службы строительных конструкций, систем отопления и водоснабжения, а также магистрального и промыслового трубопроводного транспорта.

Применение электрохимической защиты позволяет устранить причины многих видов коррозии. Такая антикоррозийная защита трубопроводов – неплохое решение даже для предприятий, не имеющих финансовых возможностей по обеспечению полноценной защиты от неконтролируемого процесса.

Для обеспечения грамотного подхода следует:

- Протекторы, изготовленные из алюминия, использовать в средах морских вод и прибрежных шельфах.

- В средах с небольшой электропроводностью использовать магниевые протекторы. Но, опять же, они не подходят для обработки внутреннего покрытия резервуаров, нефтяных отстойников в связи с тем, что обладают достаточно низкой взрывопожароопасностью.

- Использовать протекторы для защиты от сред пресной воды.

- Проекторы, выполненные на основе цинка, являются полностью безопасными, их можно применять на пожаро- и взрывоопасных производствах.

Протекторной антикоррозионной защите можно отнести следующий ряд преимуществ:

- недостаток денежных средств и производственных мощностей у предприятия не будет препятствием ее выполнению;

- возможность защиты конструкций небольших размеров;

- если трубы покрыты теплоизоляционными материалами, то такая защита приемлема.

Используемые материалы и цели применения

Противокоррозионная защита необходима для всех металлических оснований. Данный вид противостояния от ржавчины широко используется для обработки танкеров, так как эти суда наиболее подвержены воздействию воды, имеющей в составе агрессивные компоненты. Даже специальная окраска не справляется с решением этой проблемы.

Наиболее рациональным выбором для покрытия стальных конструкций будет использование протекторов с отрицательным потенциалом. При изготовлении таких устройств применяется магний, цинк или алюминий. Большая разница потенциалов металла и стальных поверхностей способствует увеличению спектра защитного действия, в результате различные виды коррозии устраняются.

Система защиты осуществляется на основании специфики самих протекторов, а также сред, в условиях которых они будут использоваться.

Пассивная защита требуется стальным покрытиям и изделиям из металла. Сущность метода заключается в применении гальванических анодов, обеспечивающих противодействие подземных трубопроводов коррозии. При произведении расчета для данной установки, необходимо учитывать следующие показатели:

- параметры силы тока;

- сопротивление от перепадов напряжения;

- характеристики степени защиты, применяемые для 1 км трубопровода;

- показатель расстояния между элементами защиты.

Что мы предлагаем

Торговая марка АКРУС® разрабатывает и подбирает защитные составы под индивидуальный заказ с требуемыми свойствами. Также у нас есть готовые составы, подходящие даже для самых экстремальных условий эксплуатации. Мы предлагаем профессиональное нанесение антикоррозионных покрытий с применением специализированного оборудования, с полным соответствием ГОСТам лакокрасочным стандартам и пожеланиям заказчиков.

Наши специалисты сопровождают все необходимые этапы работ — от осмотра обрабатываемых объектов и их подготовки до нанесения грунтовок, финишных покрытий и контроля качества работы.

Методы защиты трубопроводных магистралей

Коррозия трубопроводов возникает в процессе их эксплуатации. Образование ржавчины происходит на трубах внутри и снаружи. C внутренней стороны появляются отложения, и причина этому — химические реакции состава транспортируемой жидкости с металлом. На состояние поверхности оказывает влияние и высокий показатель влажности грунта.

Если своевременно не обеспечить защиту, то возможно возникновение ряда последствий. Что важно:

- плановые осмотры рекомендуется проводить с небольшими временными промежутками.

- проведение ремонтных работ осуществлять периодически, независимо от наличия коррозии.

- приостановление функционирования трубопроводного транспорта неминуемо, так как необходимо производить осмотры и выполнять планово-предупредительные и иные текущие ремонты.

Важно! Для обеспечения полной защиты необходимо учитывать способ монтажа, контактирование с агрессивными средами, а также тип трубопровода.

Варианты красящих составов

Современный строительный рынок предлагает большое разнообразие вариантов красок, которые могут применяться на трубах отопления. Рассмотрим наиболее востребованные среди них.

Наиболее часто встречающийся тип красок.

Эмали алкидного типа

Такие красящие составы являются так называемой проверенной временем классикой. Подкупает такая краска низкой стоимостью, цена за упаковку одна из самых низких на рынке, однако следует быть готовым к наличию не слишком приятного запаха в ходе ее использования, который в дальнейшем очень долго выветривается.

Среди остальных достоинств алкидной эмали – стойкость к износу и к колебаниям температур от 0 до 90 градусов. Однако, к сожалению, избежать пожелтения белого цвета через пару лет не получится. Собственно, как и покрасить систему отопления без запаха тоже.

| Наименование | Особенности применения | Цена за кг, руб |

| Alpina Heizkorperlack (Хейцкорперлак) | Расход 90–120 мл/м2. |

Время высыхания – 5-12 часов

Расход — 100 мл/м2

Время высыхания -2 часа

Краски акриловые

Нередко для приведения в порядок батарей и остальных труб отопления используются акриловые краски, которые могут иметь в своем составе силиконовую или латексную основу. Часто такие краски называют фасадными за счет наиболее распространенной сферы их применения.

Каждый из этих вариантов красок имеет свои особенности. К примеру, акрило-силиконовая краска отличается устойчивостью к влажности, в связи с этим мыть батареи и трубы можно так часто, как захочется, не боясь испортить поверхность.

Однако, если окрашиваемая поверхность относится к разряду проблемных, следует обратить внимание на акриловые краски с латексом, поскольку они отличаются высокими показателями адгезии.

Применять их можно на стекле, керамике или полированном металле. В поисках ответа на вопрос, чем покрасить медные трубы отопления, следует обратить свое внимание именно на краски с латексным составом.

Краска акриловая для труб отопления.

Наиболее распространенными среди красок на основе акрила являются водно-дисперсионные покрытия. Однако их применение сопровождается рядом определенных тонкостей, которые следует учитывать.

Наиболее значимые среди них:

- Такой состав, при условии отсутствия в нем силикона или латекса очень чувствителен к мытью со специальными моющими средствами, соответственно, со временем краска будет попросту вымываться с поверхности радиаторов;

- Немаловажный момент — можно ли красить трубы в отопительный сезон этими составами. Краски водно-дисперсионные на акриловой основе имеют определенный порог устойчивости к нагреву. При достижении температуры более 90 градусов красочное покрытие будет размягчаться. Если температура достигнет отметки 120 градусов, то начнется разложение покрытия;

Капитан Очевидность информирует: поскольку по нормам температура радиаторов отопления не может превышать 95 градусов, разложения покрытия в домашних условиях не произойдет.

- Собираясь обратить внимание именно на краску такого типа, желательно отдавать предпочтение тем, которые производитель позиционирует исключительно как радиаторные. Только в этом случае они содержат в себе специальный компонент, придающий устойчивость к нагреву.

| 770 | ||

| Эмаль Sniezka 0.4 л | Не желтеет. | |

| 400 | ||

| Эмаль Aura Luxpro Thermo | Расход 90–120 мл/м2 | 300 |

| Эмаль Dufa | Расход — 100 мл/м2. | |

| 370 | ||

| Наименование | Особенности применения | Цена за кг, руб |

| Eskaro Element радиаторная | Содержит ингибитор коррозии. Расход 100-170 мл/м2. Выдерживает нагрев до +120С | 900 |

| Maxima Akril | Расход 70-100 мл/м2 Не желтеет. | 450 |

Эмали КО

Еще один вариант покрытия для радиаторов и труб отопления представляет собой краски на кремнийорганической основе (КО). Среди несомненных достоинств таких красок – великолепная адгезия практически со всеми металлическими поверхностями и высокая устойчивость к широкому диапазону температур.

Если у вас в доме водопровод выполнен из меди, не стоит искать вариант лучше, чем эмали КО. Существует несколько вариантов эмалей этого типа, каждый из которых не теряет своих свойств даже спустя приличное время после нанесения.

Примером эмали КО отечественного производства является состав «Цельсит-500», активно использующийся для окрашивания металлических труб. Производителем состава является московская компания КрасКо.

Эмаль КО Цельсит-500. Расчет краски на трубу указан производителем на этикетке.

Подготовка рабочей поверхности

- Обработка поверхности для окраски аэрозолью производится так же, как и для эмали по ржавчине в виде суспензии.

- Поверхность очищается жесткой щеткой от грязевых наслоений, отслаивающейся ржавчины и остатков старой краски.

- Затем производится её обезжиривание при помощи бензина или же ацетона.

- После этого поверхность промывается мыльной водой и высушивается.

Зачистка трубы от ржавчины

Способ применения

При работе аэрозолью необходимо периодически встряхивать баллончик. Показателем готовности его к употреблению является свободное перемещение внутри него шариков, которые служат для перемешивания состава.

При распылении баллончик следует держать в вертикальном положении, равномерно совершая им возвратно-поступательные движения. Работа производится с дистанции 20 см.

Использование аэрозоли возможно в температурном коридоре от +5 до +32 градусов по Цельсию.

При необходимости удалить краску, свежую можно убрать с помощью ацетона, а присохшую – специальной смывкой.

Аэрозольная краска по металлу

Аэрозольная краска по металлу по ржавчине бывает трёх типов:

- Стандартная, применяемая для простой окраски в один слой.

- Двойная, которая действует как грунт и эмаль. Её достоинством является то, что перед окрашиванием поверхности нет необходимости наносить на неё отдельно грунт.

- Универсальная аэрозольная краска, которая одновременно действует как грунт, обычная эмаль и преобразователь ржавчины.

Аэрозольная краска по металлу

Для работы по ржавчине применяется аэрозольная краска третьего типа. Одного её баллончика хватает для нанесения на поверхность площадью примерно 3,5 м2, слоем толщиной 0,05 мм. Поэтому аэрозольная краска по металлу не используется на больших площадях. Её целесообразно использовать для небольших участков поверхности.

Особенно удобна аэрозольная краска по металлу и ржавчине для подкрашивания поврежденного красящего слоя и для окраски труднодоступных мест.

Как правило, аэрозольная краска для металла по ржавчине многофункциональна, кроме работы по стальным поверхностям, она годится для окрашивания цветных металлов, а так же дерева, гипса и камня.