Окрашивание — популярный способ изменения цвета металла. Для получения необходимого результата важно точно соблюдать технологию, подобрать краску, учитывая условия эксплуатации эмали. Покраска металла позволяет изменить оформление поверхности, защитить материал от разрушительного воздействия влаги, образования ржавчины.

Окрашивание металлических поверхностей

Суть и особенности метода

Покраска металлических изделий изначально применялась для изменения цвета, придания интересующего оттенка поверхностям, но простая эмаль быстро трескалась, под ней появлялась ржавчина. Поэтому производители начали разрабатывать новые виды красящих составов, которые могли защитить металл от коррозии.

В продаже можно найти разные типы краски, которая подходит для металлических поверхностей. Наносить ее можно разными способами. При этом используются ручные инструменты, промышленное оборудование.

Выбор краски и способы окрашивания металлических конструкций

При выборе краски и грунтовки важно ознакомиться с особенностями двухкомпонентных и многокомпонентных составов – для некоторых нужен особый технологический процесс.

Рекомендуется заранее посчитать количество упаковок или банок краски. Для этого существуют специальные программы или онлайн калькуляторы – очень удобно при большом объеме окрашиваемой поверхности.

Помимо традиционных красителей, есть специализированные составы, они отличаются высокой токсичностью. Для работы нужен достаточный уровень профессионализма.

Для увеличения надежности антикоррозионного покрытия и долговечности металлических конструкций требуются особые материалы:

- Жидкости или специальные вязкие массы для профилактики коррозии, которым подвержены каркасы, опоры и металлические фермы на открытом воздухе;

- Составы, эффективные для покраски поверхности, затронутой процессом образования ржавчины. В них есть добавки, нейтрализующие этот процесс, которые дают защиту из отвердевшей эпоксидной смолы. Окраска металлоконструкций производится на ржавых фрагментах конструкций;

- Грунт-эмаль. Универсальный состав, совмещающий уникальные свойства разных типов ЛКМ;

- Кузнечные смеси (на основе полимеров) подходят для кованых изделий. Содержат мелкофракционное (перетертое) стекло и алюминиевую пудру, обладают повышенной износостойкостью;

- Молотковые составы дают эффектное покрытие, напоминающее поверхность после мелких ударов. Выпускаются на основе традиционных эмалей (алкидных, нитрат-целлюлозных, эпоксидных) с добавлением алюминиевой пудры и полимеров, что дает подобие «стягиванию», в него добавляют пигмент;

- Нитрокраска менее востребована из-за токсичности, применяется, преимущественно, для наружных работ. Простая технология покраски металлоконструкций, но удобнее работать баллончиком или пульверизатором.

Наряду с красками и эмалями, выпускаются лаки для металлических изделий. Наиболее востребованы термостойкие – «печной», полиуретановый и алкидный лак. Черный битумный используют намного реже, чем акриловый лак (безвредный интерьерный состав).

Молотковые составы дают эффектное покрытие, напоминающее поверхность после мелких ударов.

Можно ли красить металл?

Металлоконструкции чаще изготавливаются из черного железа. Поскольку этот материал очень быстро окисляется, его нужно защищать от влаги, ржавчины. Для этого могут использоваться специальные антикоррозийные составы или краска для металла.

Оцинкованные металлы благодаря слою цинка, хрома уже защищены от образования ржавчины. Защитный слой сохраняет свою целостность до 15 лет. Если хочется увеличить этого показатель, поверхности можно дополнительно покрасить.

Окрашенный диск

Грунтование

Следующий шаг — нанесение грунтовочного материала. Он помогает избежать влияния агрессивной окружающей среды, убережёт от ржавчины. Кроме этого именно этот слой поможет создать максимальную адгезию с краской.

Для работы с чёрными металлами подбирайте материалы с антикоррозийным покрытием. Наносить его можно любыми способами (с помощью кисточки, валика, распылителя).

Способы нанесения

Для нанесения краски можно использовать:

- Малярную кисть. Подойдет для окрашивания небольших деталей. В продаже можно найти кисти разного размера. Щетина может быть натуральной или синтетической. Для доступа к сложно доступным местам инструмент комплектуется удлиненной изогнутой ручкой.

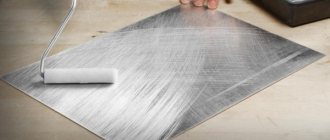

- Валик. Подходит для окраски ровных поверхностей большой площади.

- Распылители. Второе название краскопульты. Для их работы применяется компрессор. Красящий состав подается под давлением. Оборудование применяется крупными предприятиями, автосервисами, столярными, кузнечными мастерскими.

- Емкости для окунания металлических заготовок. Таким способом легко красить детали сложной формы.

Современная технология — порошковая окраска металла. Заготовки помещаются в закрытую покрасочную камеру и покрываются слоем краски. Ее частицы получают отрицательный электрический заряд и притягиваются к рабочей поверхности, создавая плотный равномерный слой. После нанесения порошка заготовка помещается в печь, чтобы декоративный слой запекся, стал монолитным.

Малярная кисть

Технология окраски

Для нанесения краски на металлическую поверхность используют валик, кисть, краскопульт. Алгоритм действий напрямую зависит от инструмента. Валиком окрашивают большие и ровные поверхности. Кисть выбирают для сложных или рельефных участков. Краскопульт актуален при большой площади металлической поверхности.

При использовании валика:

- краску разводят растворителем, добиваясь консистенции, способствующей лёгкому распределению по поверхности, и переливают в лоток;

- инструмент погружают в краску, обеспечивая его достаточное смачивание;

- раскатывают валик по поверхности, совершая обратно-поступательные движения;

- формируют 2 – 4 слоя.

Важно! Нанесение следующего слоя начинается после высыхания предыдущего.

При окрашивании кистью, инструмент погружают в краску на 1/3 длины щетины. Состав наносят на поверхность, совершая движения в одном направлении. Сначала некоторое количество краски наносится на основу, а затем растирается по металлической поверхности.

При использовании краскопульта удаётся максимально повысить производительности окраски. Из-за низкой впитываемости металлической поверхности к квалификации оператора предъявляются повышенные требования к плавности и скорости совершаемых движений. Слои наносятся параллельно.

Очистка поверхности

Для того, чтобы создать качественное эмалевое или красочное покрытие, металлические поверхности необходимо подготовить. Подготовка металла под покраску — это многосоставной процесс.

Покраске и подготовке предшествует необходимый ремонт, который нельзя будет осуществить после создания покрытия — сюда входят выравнивание поверхностей, устранение мелких повреждений, сварка и так далее.

Собственно процесс подготовки начинается с очистки и обезжиривания поверхности. Любой налет и пыль будут препятствовать адгезии краски и образованию ровной пленки эмали. Поэтому применяют гидродинамический или пескоструйный аппараты для удаления всех загрязнений.

Особенно важно удалить с поверхности металла старую краску и грунтовку, если они есть, потому что если этого не сделать, то качество адгезии новой краски будет не выше, чем у старой — иначе говоря, отслаиваться и отваливаться они будут вместе. Помимо этого, старая краска может вступить с новой в химическую реакцию и ухудшить ее свойства.

После очистки необходимо выровнять поверхность и удалить с нее ржавчину, потому что даже пескоструйная очистка не очищает металл до конца. Используя стальные щетки, как ручные, так и механические, рабочие устраняют все следы коррозии и неровности металла. Если работа ведется на высоте, то потребуются люди, в число профессиональных навыков которых входит промышленный альпинизм. Работа стальными щетками может стать самым продолжительным из этапов подготовки.

Для удаления ржавчины также могут применяться химические составы, заменяющие абразивные материалы. Даже в том случае, если применяемые лакокрасочные материалы обладают восстанавливающими ржавчину свойствами, имеющиеся последствия коррозии нужно максимально устранить — к металлу, прикрытому порошковой ржавчиной, краска приставать не будет.

Грунтовка поверхности

Затем поверхность грунтуется. Грунт улучшает защитные свойства финишной краски, продлевает срок ее службы, а заодно снижает ее расход. Также грунтовка должна предотвращать повторное образование ржавчины. Покрытие из слоя грунта и слоя финишной краски обладает большей устойчивостью как к атмосферным, так и к механическим повреждениям.

Технологии нанесения красок и эмалей

Покраска, то есть нанесение финишного слоя краски (одного или нескольких), может в зависимости от специфики объекта, условий его эксплуатации и обстоятельств работы выполняться одним из нескольких способов.

Ручная покраска

Самым простым и традиционным вариантом является ручная окраска валиками и кистями. Этот способ позволяет качественно окрашивать сколь угодно сложные поверхности, но не всегда применим с быстросохнущими материалами, к тому же занимает больше времени, чем другие методы. Окраска кистью не позволяет добиться совершенно ровной поверхности, зато обеспечивает высокую адгезию материала.

Ручной метод покраски в большинстве случаев используется, когда не вся поверхность объекта должна быть окрашена. В этом случае на неокрашиваемые части наносятся защитные покрытия, предотвращающие адгезию краски, или накладываются трафареты.

Окрашивание аппаратом высокого давления

Можно использовать аппарат высокого давления для окраски металлов безвоздушным методом. Этот способ отличается высокой скоростью и производительностью, кроме того, при работе с безвоздушным краскопультом полностью отсутствует туман. Безвоздушная окраска возможна как в один слой, так и в несколько слоев, а также с предварительной грунтовкой тем же методом. Основной областью применения для безвоздушной окраски являются строительные и промышленные объекты с большими плоскими площадями.

Принято считать, что при безвоздушном распылении, в отличие от пневматического, размер капель существенно неоднороден, так что пленка получается не идеально равномерной. Однако окраска с использованием материала нужной вязкости дает ровную поверхность без потеков, не нуждающуюся в шлифовке или торцовке.

Для окраски поверхностей со сложной конфигурацией, а также мелких деталей данная технология покраска неэффективна и неэкономична. При окраске же больших площадей, а также при окраске с целью защиты от коррозии (с помощью специальных составов) этот метод незаменим. К другим его преимуществам относятся невысокий расход краски и разбавителей.

Порошковое окрашивание

Наконец, металлы в заводских условиях можно окрашивать порошковым способом. Этот способ требует специальных технологических условий и непортативного оборудования, так что он неприменим для окраски объектов в «полевых» условиях. При этом при окраске, к примеру, труб для трубопроводов в промышленных условиях он является наиболее эффективным и рациональным.

Порошковая окраска производится на специальной линии. Заземленный объект помещается в электростатическое поле, в которое затем вводятся частицы краски, получающие электрический заряд и налипающие на окрашиваемый объект ровным слоем. Вслед за этим он отправляется в специальную печь, где краска нагревается и запекается в прочное ровное покрытие. Таким способом возможно, к примеру, равномерное окрашивание труб не только снаружи, но и изнутри.

Виды красящих составов

Разновидности:

- Масляные. Подходят для декоративной отделки поверхностей внутри и снаружи помещений. Изготавливаются на основе органических веществ. Прежде чем наносить масляную краску нужно покрыть рабочую поверхность грунтом. Главный недостаток — стойкий едкий запах. Такие эмали можно использовать только в проветриваемых помещениях.

- Эпоксидные. Изготавливаются на основе силиконовой смолы. Чтобы состав схватился, применяются разные отвердители. Могут использоваться только для наружной покраски, поскольку имеют высокую токсичность. Работать с эпоксидными красящими составами трудно, но готовое покрытие надежно защищает поверхности от образования ржавчины.

- Акриловые. Основой таких красок являются полимеры. Подходит для покраски металлических деталей внутри помещений.

- Алкидные. Применяются для внешних, внутренних работ. Легко наносятся, не требуют использования грунтовки.

- Резиновые. Специальные красящие вещества, применяющиеся для покрытия внешних сторон стен зданий, крыш. Выдерживают длительное воздействие влаги, ультрафиолета.

Для металла нужно выбирать краски, которые защищают от ржавчины. Перед покраской поверхности нужно покрыть грунтовкой с большим содержанием цинка.

Как рассчитать расход краски?

Расход краски по металлу можно узнать на таре. Он указывается на задней части этикетки или лицевой стороне. Если обозначения по какой-то причине нет, нужно знать, что 1 литра хватает примерно на 14 м2.

Расход зависит от способа нанесения, наличия сложных элементов, структуры поверхностей, вида краски.

Виды обработки ржавой металлической поверхности

Выбор метода обработки ржавчины зависит от степени коррозии и вида самого предмета. Также необходимо учитывать, какие средства ухода за металлом доступны к использованию и есть в наличии.

К наиболее распространенным способам обработки относятся:

- Химический.

- Механический.

- Термический. Проводится с применением горелки.

Ржавчина не может быть удалена путем смывания обычной водой. Для этой цели нужна целенаправленная комплексная обработка.

Все самое полезное и важное о способах и методах удаления ржавчины найдете в этом разделе.

Термический

Термический способ используется редко. Применение кислородно-ацетиленовой горелки позволяет хорошо удалять прокатную окалину, но не полностью снимает ржавчину.

Использование горелок должно проводиться в подходящих для этого условиях. Несмотря на высокую травматичность способа, эффективность его уступает химической обработке.

Механический

Физическое воздействие на ржавчину призвано удалить ставший рыхлым верхним слой материала. Это можно сделать несколькими способами:

- вручную (при помощи щетки с металлической щетиной и скребков);

- с задействованием шлифовальной машинки или специального станка.

Кроме тех средств, которые доступны в домашних условиях, на промышленных предприятиях для обработки ржавчины используются и серьезные устройства с задействованием специального оборудования:

- дробеструйного;

- водопескоструйного;

- пескрструйного.

Лучший результат дает сочетание абразивного и химического воздействия.

Химический

Проводится химическая обработка с помощью средств домашнего изготовления и покупных, готовых к использованию, препаратов. Кроме того, большие металлические поверхности подвергаются также специальным воздействиям, позволяющим сохранить и защитить материал:

- соединение с органическими добавками, обеспечивающее воронение;

- цементация – химическая реакция с углеродом;

- азотирование и т.д.

Химический способ позволяет устранять ржавчину путем химической реакции с применением активных к продуктам коррозии веществ.

Проводимая в домашних условиях обработка включает:

- подготовку материала;

- воздействие химическим препаратом;

- смывку.

Вид химического воздействия должен учитывать степень поражения металла.

Преимущества и недостатки метода

Плюсы и минусы покраски металла зависят от вида используемого красящего состава. Преимущества покраски металлических поверхностей при условии соблюдения технологии:

- Получение необходимого оттенка. В продаже можно найти разные цвета.

- Доступность расходных материалов.

- Простота нанесения краски с помощью кисти или валика.

- Защита от образования ржавчины.

Недостатки:

- Многие виды красящих составов выделяют стойкий, неприятный запах. Помещение нужно длительное время проветривать.

- Для порошковой окраски понадобится специальное оборудование, покрасочная камера.

- Не все виды краски защищают металл от коррозии.

Большинство недостатков можно нивелировать, если купить качественный красящий состав, провести работы, строго соблюдая технологию.

Плюсы обращения в

Ключевым преимуществом сотрудничества с нашим предприятием остаются приемлемые цены за м2 покраски металлоконструкций на высоте. Мы занимаемся обслуживанием объектов разного целевого назначения, предлагая своим клиентам выгодные цены на весь спектр услуг. Стоимость окрашивания металлических сооружений озвучивается сотрудником фирмы при первичном осмотре и впоследствии не меняется.

Наши специалисты с готовностью примутся за выполнение заказа, начав свою работу сразу же после его оформления. Свяжитесь с нашим менеджером наиболее удобным для вас способом и обсудите все детали сотрудничества с предприятием. Осмотр, расчет и подписание договора будет проведено уже при выезде на объект.

Окрашивание в домашних условиях

При необходимости металлические изделия можно окрасить самостоятельно. Для этого нужно выбрать метод нанесения эмали, подготовить требуемые инструменты и поверхности, нанести состав.

Инструменты и оборудование

Для классического метода покраски металла необходимо подготовить:

- валик, кисти разной ширины;

- емкость для краски;

- красящий состав необходимо оттенка;

- грунтовку для металла.

Дополнительно понадобится малярный скотч, полиэтиленовая пленка.

Подготовка поверхности

Наносить краску на неподготовленные поверхности нельзя. Перед проведением работ нужно выполнить несколько действий:

- Очистить металл от загрязнений, ржавчины. Для этого можно применять шлифовальную машинку, болгарку, щетку по металлу или кислоту.

- Обезжирить поверхности растворителем.

- Провести шпаклевку неровностей.

После подготовительных работ можно наносить грунтовку.

Подготовка материала

Нанесение состава

Поверхности, которые не нужно окрашивать, следует заклеить полиэтиленовой пленкой. Края необходимо закрыть малярным скотчем. Красить кисточкой просто. Ее нужно окунать краску на 1/3. Количество слоев зависит от необходимого результата.

Покраска металлических изделий своими руками — подготовка поверхности

Результат, который вы получите, также зависит от того, насколько корректно подготовили поверхность изделия. В первую очередь необходимо очистить конструкцию от любого мусора, отложений, старых слоев красителя и лака. Для работы обычно используют скребки, но можно воспользоваться наждачкой или металлической губкой.

Разводы соли, масла и жира — всё необходимо смыть. Лучше всего использовать неабразивные чистящие средства, даже раствор с водой и мылом. После этого поверхность обязательно ополосните чистой водой и дайте ей просохнуть.

Если предстоит работа с очень большим изделием, можно использовать кислотно ацетиленовую горелку. В результате краска сгорит, а слой ржавчины отпадет.

Если убрать ржавчину не получается, можно применять преобразователь. Это смесь, которая готовится на базе фосфорной кислоты. Поражённую часть конструкции покрывают смесью и оставляют на более чем 3 часа. После этого необходимо смыть всё водой и просушить.

Рекомендации и техника безопасности

Правила безопасности:

- Помещение, в котором будут проходить работы, должно хорошо проветриваться.

- Если растворитель пролился, образовавшееся пятно нужно засыпать песком.

- Работать следует в респираторе, защитных очках, перчатках, робе с длинными рукавами.

- Оставшуюся краску нужно слить в отдельную емкость и герметично закрыть.

- Использованные банки следует вымыть или выбросить.

Нельзя сливать остатки красящего состава в канализацию.

Покраску металла выполняют для изменения оттенка изделия, защиты материала от образования ржавчины. Для получения необходимого результата нужно выбрать один из возможных методов нанесения красящего состава, подобрать краску. Также внимание нужно уделить подготовке металлических поверхностей. Без нее декоративное покрытие будет разрушено за короткий промежуток времени.

Подготовка металлоконструкций к окрашиванию

Перед тем как приступать к окрашиванию металлической поверхности, выполняют последовательные действия:

- Металл очищают от окислов, окалин струйно-абразивным, гидравлическим методом или стальными щетками. Удаляют жировые и масляные загрязнения, используя органические растворители и щелочные растворы. При внешнем осмотре на поверхности не должны оставаться следы ржавчины, сварочные брызги, остатки флюса, заусеницы, маркировочные надписи и другие продукты коррозии.

- Обезжиривают поверхность водными моющими средствами. Эффективной растворяющей способностью обладает уайт-спирит с оптимальным содержанием масла не более 5г/л. Такие высокотоксичные жидкости, как толуол, бензин, сольвент, дихлорэтан, четыреххлористый углерод не подходят для обработки.

- Проводят обеспыливание, обдувая изделие сжатым воздухом или протирая его мягкой широкой кистью.

- Восстанавливают слои грунтовки, нанесенные ранее изготовителем, которые повредились при транспортировке или в результате механического воздействия.

Если есть необходимость в дополнительном очищении от рыхлой ржавчины и лишних наслоений, применяют модификаторы ржавчины, к примеру, ортофосфорную кислоту, протравленную цинковым порошком.

Модификаторы наносятся методом двойной растушевки в виде вертикальных и горизонтальных мазков или краскоопылением. Обработанную таким образом поверхность оставляют для полного высыхания на 10 часов при температуре воздуха от 15 до 200С и влажности не выше 80%. Затем приступают к грунтованию металла, не смывая остатки кислотного реагента.

Подготовленный к окраске лист металла или изделие должно быть сухим, без масляного налета или очагов вторичной коррозии, которая способна образоваться в процессе технологической очистки. Важно учитывать тот факт, что очищенная и обезжиренная сталь на открытом воздухе начинает в скором времени реагировать с кислородом и покрывается слоем гидроксида.

Для заводских условий обычные пескоструйные аппараты для очистки малоэффективны. Здесь целесообразнее использовать дробеметную или дробеструйную обработку, при которой металл подвергается особому воздействию.

Технологии отличаются между собой способом подачи дроби на поверхность обрабатываемой конструкции. Для дробеструйной обработки характерен мощный пневматический выброс абразивных частиц из турбины потоками сжатого воздуха при высоком давлении. В дробеметной установке находятся специальные метатели дроби, которые очищают металл со всех сторон.

К преимуществам использования дробеметного оборудования относят:

- низкое потребление электроэнергии;

- экологичность;

- процесс полностью автоматизированный, происходит без участия людей;

- высокое качество изделий на выходе;

- обслуживание и управление установкой не вызывает сложностей.

Применение дробеметного оборудования помогает избавиться от мелких дефектов и загрязнений и придать поверхности требуемую степень шероховатости. В процессе такой обработки у металла повышается адгезия, и улучшается качество нанесения ЛК покрытия. Однако описываемая технология не предусматривает очищение блоков и внутренней полости деталей.

Дробеметы стоят на порядок дороже дробеструйных устройств. Дробеструйная обработка подразумевает подготовку металлической поверхности перед нанесением декоративных красок и лаков, чтобы придать ей прочность, удалить окалины, окислы и коррозийные пятна.

Данная технология имеет свои преимущества:

- позволяет очистить крупногабаритные металлоконструкции и труднодоступные участки;

- затраты на приобретение дробеструйного оборудования меньше;

- абразивный материал можно использовать многократно, поэтому технология считается практичнее и экономичнее.

Несмотря на положительные стороны дробеструйные камеры уступают по производительности дробеметным, поскольку очистительные операции в них только частично автоматизированы и требуют вмешательства оператора.