Различные европейские стандарты включают более 150 деформируемых алюминиевых сплавов. Однако в строительстве зданий согласно Еврокода 9 применяются только 17 из них [1]. Важным условием для выбора этих сплавов является уровень их коррозионной стойкости в различных условиях эксплуатации зданий при минимуме их технического обслуживания. Представленный ниже обзор основных видов коррозии алюминия дает понимание того, почему одни алюминиевые сплавы могут применяться в строительстве, а другие — нет.

Смотрите подробнее Строительные алюминиевые сплавы

Естественное оксидное покрытие

Естественная поверхность алюминия, которая возникает в ходе изготовления алюминиевого изделия, например, прессованием, прокаткой или литьем, имеет высокое сопротивление коррозии в большинстве типов окружающей среды. Это происходит потому, что свежая поверхность алюминия спонтанно и мгновенно образует тонкий, но очень эффективный оксидный слой, который предотвращает дальнейшее окисление металла.

Эта оксидная пленка является непроницаемой и, в отличие от оксидных пленок других металлов, например, железа, очень прочно «прикрепляется» к основному металлу. При каком-либо механическом повреждении эта пленка мгновенно восстанавливается, залечивается.

Естественный оксидный слой и является главной причиной хорошего сопротивления алюминия к коррозии. Это покрытие является стойким в средах с кислотностью – водородным показателем рН – от 4 до 9.

Как защитить металл от повреждения

В работе используется несколько видов защитных средств, к которым относятся такие, как:

Использование специальных лакокрасочных покрытий

Как и в случае с борьбой с ржавением под открытым воздухом, очень важно не допустить контакта агрессивной среды с металлом. ЛКМ в таком случае подходят отлично.

Есть несколько типов материалов, которые можно свободно использовать в окрашивании.

К ним относятся такие, как:

- Краски на основе битумов.

- Составы с фенолформальдегидной основой.

- Этинолевые лакокрасочные материалы.

Хорошо показывают себя вещества с эпоксидной, каменноугольной основой. Главное требование, чтобы в них было как можно меньше растворителей.

Главное преимущество использования такого средства заключается в простоте нанесения.

Краска наносится на поверхность, защищенные места сразу становятся хорошо видимыми.

Для дополнительного усиления, ограждающего от агрессивной среды эффекта, можно также применять разные окиси, в том числе, ртути и меди. В таком случае конструкция не будет обрастать морскими обитателями.

Чтобы нанесение ЛКМ дало лучшие результаты, поверхность металлоконструкции нужно будет фосфатировать. Только после этого допускается проведение окрашивания.

Стоит также учитывать, что оно должно быть как можно более толстым, чтобы удержаться дольше и сохранить заметный эффект.

Три главных вида коррозии алюминия

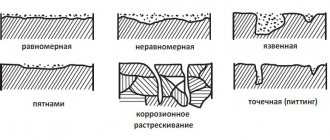

Наиболее частыми видами коррозии алюминия являются:

- гальваническая (контактная) коррозия;

- язвенная (точечная) коррозия;

- щелевая коррозия.

Коррозия под напряжением, которая ведет к образованию трещин, является более специфическим видом коррозии. Она случается в основном в высокопрочных алюминиевых сплавах, например, сплавах AlZnMg, когда они подвергаются длительным растягивающим напряжениям в присутствии коррозионной среды. Этот тип коррозии обычно не происходит в сплавах серии 6ххх, то есть сплавах AlMgSi.

Химическая стойкость меди и ее сплавов.

Стандартный потенциал меди равен +0,52/0,337В для восстановления одновалентной и двухвалентной меди соответственно. Обычно при коррозии медь переходит в раствор именно в двухвалентной форме. Стандартный потенциал меди в растворе 3% хлорида натрия равен +0,05В, а в растворе 1Н соляной кислоты равен +0,15В. Поэтому медь при обычных условиях не вытесняет водород из растворов, т.е. не может корродировать с водородной деполяризацией. Способность к пассивированию у меди выражена слабо. Устойчивость к газовой коррозии меди повышается при легировании бериллием, магнием и алюминием.

Латунь — сплав меди и цинка. Введение в латунь алюминия, марганца, никеля повышает устойчивость сплава к атмосферной коррозии, кремния — к морской воде.

Медь устойчива:

- В солевых растворах;

- В разбавленных неокислительных кислотах;

- В формалине.

Медь неустойчива:

- В растворах, где она может образовывать комплексы (цианиды, аммиак);

- В растворах окислителей — азотная кислота, перекись водорода;

- В присутствии растворенного кислорода (особенно при продувке его через раствор);

- В хромовой кислоте;

- В муравьиной кислоте;

- В сульфидах, полисульфидах, сернистом газе.

Гальваническая коррозия алюминия

Гальваническая коррозия может случаться тогда, когда два различных металла находятся в непосредственном контакте и между ними образовался электролитический мост. Менее благородный металл в этой комбинации становится анодом и корродирует. Более благородный металл становиться катодом и находится под защитой от коррозии.

В большинстве комбинаций с другими металлами алюминий является менее благородным металлом. Поэтому алюминий подвержен более высокому риску гальванической коррозии, чем другие строительные материалы. Однако, этот риск меньше, чем это обычно считается.

Необходимые условия: контакт и влага

Гальваническая коррозия алюминия происходит только тогда, когда одновременно:

- есть контакт с более благородным металлом (или другим электрическим проводником с более высоким химическим потенциалом, чем у алюминия, например, графитом;

- между двумя металлами находится электролит с хорошей проводимостью, чаще всего, вода с растворенными солями.

Гальваническая коррозия не происходит в сухой воздушной атмосфере, например, внутри нормального жилого помещения. Нет большого риска гальванической коррозии и чистой сельской атмосфере. Вместе с тем, риск гальванической коррозии необходимо всегда принимать в расчет в атмосферах с высоким содержанием хлоридов, например, в районах вблизи морей и океанов.

Алюминий и оцинкованная сталь

Могут быть проблемы с гальванической коррозией и в паре алюминия с оцинкованной сталью. Цинковое покрытие оцинкованной стали будет сначала защищать алюминий от коррозии. Однако, эта защита снижается, когда поверхность стали начинает обнажаться по мере расходования цинка. Горячее цинкование стали дает большую толщину цинкового покрытия, чем электрохимическое цинкование и обеспечивает более длительную защиту алюминия. Поэтому в агрессивной атмосфере в контакте с алюминием применяют только оцинкованную сталь горячего цинкования.

Электрическая изоляция

Там, где различные металлы применяются в контакте, гальванической коррозии можно избежать путем электрической изоляции одного металла от другого. Пример такого решения для болтового соединения между алюминиевым и стальным листом приведен на рисунке 1. Между головкой болта и поверхностью алюминия может возникнуть электролит, но электроизолирующая шайба не даст возможности протекать гальваническому электрическому току и коррозии не произойдет. С другой стороны в контакте алюминиевого и стального листа отсутствует возможность попадания влаги, электролит не образуется и коррозия не происходит.

Рисунок 1 – Электрическая изоляция алюминия от стали

Разрыв электролитической цепи

В больших конструкциях, там, где применение электроизоляции затруднительно, применяют альтернативное решение – предотвращение электролитического мостика между двумя металлами. Окраска поверхности – это один из путей сделать это. Чаще всего лучшим вариантом является окраска поверхности катода, то есть более благородного металла.

Катодная защита

Катодная защита от коррозии может достигаться двумя путями. Чаще всего – это установка анода из менее благородного металла в прямом металлическом контакте с алюминием. Этот менее благородный металл «жертвует» собой, то есть корродирует вместо алюминия. Поэтому его называют жертвенным анодом.

Чтобы такой жертвенный анод работал, он должен быть в жидком контакте с защищаемой алюминиевой поверхностью. Для защиты алюминия в качестве жертвенных анодов чаще всего применяют цинк и магний. Пример катодной защиты показан на рисунке 2.

Другим путем получения катодной защиты является подсоединение алюминиевого объекта к отрицательному полюсу выпрямителя тока.

Рисунок 2 – Катодная защита алюминиевого винта судна

Химическая стойкость свинца.

Стандартный потенциал свинца равен -0,126В. Коррозионная устойчивость свинца во многом определяется устойчивостью продуктов его коррозии.

Свинец устойчив:

- В серной кислоте и сульфатах;

- В фосфорной кислоте и фосфатах;

- В соляной кислоте до 10%;

- В жестких водах с сульфатом кальция;

- В кремниевой кислоте;

- В индустриальных атмосферах с сероводородом, сернистым газом и серной кислотой.

Свинец неустойчив:

- В азотной кислоте;

- В уксусной кислоте;

- В щелочах;

- В серной кислоте выше 96% и олеуме;

- В горячей серной кислоте до 80%;

- В соляной кислоте свыше 10%;

- В подземных водах с органическими кислотами;

- В подземных водах насыщенных углекислотой.

Язвенная коррозия алюминия

Для алюминия именно язвенная коррозия является наиболее частым видом коррозии. Она также случается только в присутствии электролита (воды или влаги), который содержит растворенные соли, обычно хлориды.

Эта коррозия обычно выглядит как очень маленькие ямки, которые на открытом воздухе достигают максимальной глубины незначительной части толщины металла. Глубина этих ямок может быть больше в воде и почве.

Предотвращение язвенной коррозии

Язвенная коррозия является в основном вопросом эстетическим, потому что, в практическом смысле, никогда не снижает прочности алюминиевых изделий.

Проявление язвенной коррозии, конечно, бывает более серьезным на алюминии с естественной поверхностью, то есть поверхностью без какой-либо защитной обработки. Защитная обработка поверхности алюминия (анодирование, окраска или другие методы нанесения покрытий) успешно защищает его от язвенной коррозии.

Для предотвращения язвенной коррозии применяют также катодную защиту (см. выше).

Конструирование дренажа

Очень важно проектировать алюминиевые профили и другие алюминиевые изделия так, что они имели возможность дренажа осадков и быстрого высыхания поверхности. Профили, которые могут подвергаться воздействию влаги, не должны иметь углов или карманов, в которых скапливается вода. Каждый профиль, в котором может скапливаться вода, должен иметь дренажные отверстия (рисунок 3).

Рисунок 3 – Конструктивный дренаж в алюминиевых профилях

Эффективный дренаж (рисунок 4) и вентилирование «мокрых» алюминиевых профилей значительно снижает риск появления на них язвенной коррозии.

Рисунок 4 – Дренажные отверстия в алюминиевом профиле

Химическая стойкость титана.

Стандартный потенциал титана равен -1,63/-1,21В для двухвалентной и трехвалентной формы соответственно. Титан склонен к пассивации.

Титан устойчив:

- В окислительных средах (в т.ч. хроматы, перманганаты, перекись водорода, кислород, азотная кислота);

- В присутствии хлорид-ионов;

- В царской водке;

- В хлориде железа (III) до 30% и до 100о С;

- В хлориде меди (II) до 20% и до 100о С;

- В хлориде ртути (II) всех концентраций до 100о С;

- В хлориде алюминия до 25% и до 60о С;

- В хлориде натрия всех концентраций до 100о С;

- В растворе гипохлорита натрия до 100о С;

- В хлорной воде;

- В газообразном хлориде до 75о С;

- В соляной кислоте не более 3% при 60о С;

- В соляной кислоте не более 0,5% при 100о С;

- В фосфорной кислоте до 30 не выше 35о С;

- В фосфорной кислоте до 3% при 100о С;

- В атмосфере влажного хлора (при наличии выше 0,005% влаги);

- В щелочах до 20%;

- Во многих органических средах.

Титан неустойчив:

- В соляной кислоте выше 3% при 60о С;

- В соляной кислоте более 0,5% при 100о С;

- Максимумы растворения титана в серной кислоте наблюдаются при 40% и 75%;

- В атмосфере абсолютно сухого хлора;

- В щелочах выше 20%.

Щелевая коррозия алюминия

Сущность щелевой коррозии

Щелевая коррозия может возникать в узких, наполненных жидкостью щелях. Возникновение такой коррозии в алюминиевых профилях маловероятно. Однако, значительная щелевая коррозия может возникать в морской атмосфере или на наружной поверхности кузовов транспортных средств. В ходе транспортирования и хранения алюминиевых профилей иногда может собираться вода в щелях между смежными алюминиевыми поверхностями, которая вызывает поверхностную коррозию в виде «водяных пятен» (рисунок 4).

Рисунок 5 – Сущность щелевой коррозии

Источником этой воды является дождь или конденсация влаги. Эта вода по капиллярному механизму буквально засасывается в пространство между двумя металлическими поверхностями. Конденсация влаги может возникать тогда, когда холодный материал помещают в теплое помещение. Разность между ночной и дневной температурами может также вызывать конденсацию, когда алюминий хранится снаружи под плотным тентом, который препятствует вентиляции.

Химическая стойкость олова и его сплава с висмутом.

Стандартный потенциал олова равен -0,136В. Чистое олово компактно при температуре выше +13о С (в форме белого олова). Ниже этой температуры, особенно при -48о С олово активно переходит в аллотропную модификацию «серое олово», имеющую порошкообразную структуру. Для исключения этого явления олово легируют, например небольшим количеством висмута (0,5-2%). Олово слабо пассивируется.

Олово устойчиво:

- В природных водах;

- В растворах нейтральных солей;

- В пищевых средах;

- В разбавленных растворах серной и соляной кислот;

- В органических кислотах.